Que es big data en la industria 4.0

Las sociedades actuales se caracterizan por su avance tecnológico constante, lo que provoca cambios sumamente rápidos en los patrones de demanda y de consumo. Solo un reducido número de las industrias que conforman el tejido productivo de los países ha podido adaptarse a este nuevo paradigma gracias al gran desarrollo de la inteligencia artificial, del big data y del machine learning. Pese a todo, gestionar la información por separado y recurriendo a las herramientas tecnológicas de manera aislada es insuficiente.

Esto es así puesto que la competitividad de una empresa ya no se decide por el “producto/servicio” final, sino que cada uno de los pasos que se dan para ofrecerlo ya forma parte de los factores diferenciales; de hecho, incluso las acciones ajenas a la producción per se (como la RSC) son decisivas en la mente de los potenciales clientes. Por este motivo, la industria 4.0 necesita integrar todos los activos industriales tradicionales en un sistema inteligente que permita una gestión global y combinada de los mismos, lo que consiste en su monitorización, optimización y automatización, así como en la predicción de su evolución. Para esto, no obstante, se necesita conocer el estado real de cada uno de los componentes del proceso.

Un sistema de monitorización sirve para conectar y supervisar los sistemas de control, lo que nos permite el acceso a todos los datos (en tiempo real e históricos) para su posterior análisis. Cuantos más equipos y procesos tengan incorporados sistemas de control, de más información objetiva sobre el funcionamiento real de la industria dispondremos, lo que, a su vez, permitirá una mayor optimización. Sin embargo, prácticamente cualquier empresa tiene el potencial de generar una cantidad tal de datos (ordenados y sin ordenar) que sea absolutamente imposible que un equipo humano pueda procesarlos adecuadamente.

Es por esto por lo que definimos el análisis de big data como el establecimiento de relaciones de distinto tipo entre variables del proceso productivo. Así, los datos se extraen, validan, homogenizan y aplican a través de IA y machine learning con el fin de fundamentar la toma de decisiones estratégicas en cualquier ámbito de la actividad industrial. Sin embargo, ¿que es big data en la industria 4.0?

Características del big data industrial

La primera de las características del big data industrial, tal y como mencionamos, es su tamaño, pues el volumen de información que puede generar toda la actividad de una empresa es tan grande que ha de ser analizado por máquinas que tengan una capacidad de procesamiento sumamente alta. Además, según avanza la tecnología se pueden medir cada vez más variables, lo que también contribuye al incremento exponencial en la cantidad de datos disponibles.

Precisamente la velocidad es la segunda de las propiedades del big data, puesto que, aunque sea imprescindible contar con datos históricos para identificar tendencias e irregularidades, también es crucial tratar la información obtenida en tiempo real para hacer frente a las necesidades más acuciantes del proceso productivo como fallos de la maquinaria o imprevistos (provocados, por ejemplo, por la climatología).

También hemos mencionado que las mediciones no proceden de una única fuente. La variedad de fuentes de información, de tipos de métricas, de formatos, de estructuración, etc. es lo que le aporta al análisis del big data industrial un valor añadido. Pese a ello, esto también supone una dificultad a mayores, pues obliga a implantar un sistema que permita homogeneizar esta información para su correcta utilización.

De esto se deriva que el big data industrial deba ser veraz. Así, aunque las fuentes y los formatos diverjan, la fuente debe ser fiable para que la información obtenida tenga validez y su análisis, valor. Esta propiedad se refiere al hecho de que el estudio de las métricas debe aportar alguna ventaja estratégica (aunque esta no se previese inicialmente).

No obstante, el uso del big data también está condicionado por su viabilidad, es decir, por su nivel de utilidad para cada caso. Si obtenemos una cantidad superior de datos, también será más complejo discernir para qué proceso es relevante esa información y saber cómo utilizarla para lograr los objetivos establecidos. Esto se vuelve más complejo si tenemos en cuenta la volatilidad, y es que los datos, en muchas ocasiones, varían cada segundo, mientras que las acciones que se implementen deben tener un impacto progresivo a lo largo del tiempo. Es por esta razón por la que una correcta visualización o presentación de la información a través de gráficos/tablas/diagramas/etc. específicos para el uso que se quiera hacer de la misma es fundamental.

Finalmente, cuando se maneja big data hay que tener en cuenta la vulnerabilidad. Tal y como señalamos, el procesamiento de esta información se produce a través de soluciones tecnológicas basadas en la IA, pero que han sido diseñadas por humanos y que se valen de aplicaciones alojadas en la nube. Consecuentemente, los algoritmos pueden reflejar los prejuicios de la persona que los programó y, además, estos datos pueden ser objeto de ataques cibernéticos o, sin ir tan lejos, de manipulaciones accidentales. Por tanto, si queremos hacer un uso responsable y eficaz de este recurso, se deben tener en cuenta sus vulnerabilidades.

Modelo tradicional de utilización de datos industriales

La estrategia para sacar provecho de los datos industriales no ha sido siempre la misma. Al igual que ocurre en otras disciplinas, el modo de entender el funcionamiento de la industria y sus objetivos ha ido evolucionando. Así, por ejemplo, los programas de monitorizacion de datos industriales no solo han ido incorporando variables a sus análisis, sino que también han ido evolucionando desde una perspectiva fragmentaria (cada valor tiene importancia dentro de su proceso particular) hasta lo que podríamos denominar big data industrial o big data en la industria 4.0, en el que los distintos factores y variables se relacionan entre sí y se analizan de forma holística.

Por tanto, aunque llevamos décadas implementando sistemas SCADA, MES y ERP en las industrias de nuestros países, lo que ha cambiado verdaderamente (aparte del evidente avance tecnológico) es la interacción entre los sistemas. De este modo, pasamos de sistemas SCADA / MES / ERP tradicionales y basados en un funcionamiento jerárquico e individual a un sistema MES / ERP / SCADA industria 4.0, cuyo uso eficiente tiene como piedra angular la interconectividad y la horizontalidad en la utilización de datos industriales.

A continuación, vamos a explicar qué son MES / ERP / SCADA industria 4.0 y cómo hacen uso de los datos industriales.

Programas de monitorizacion: nuevo paradigma

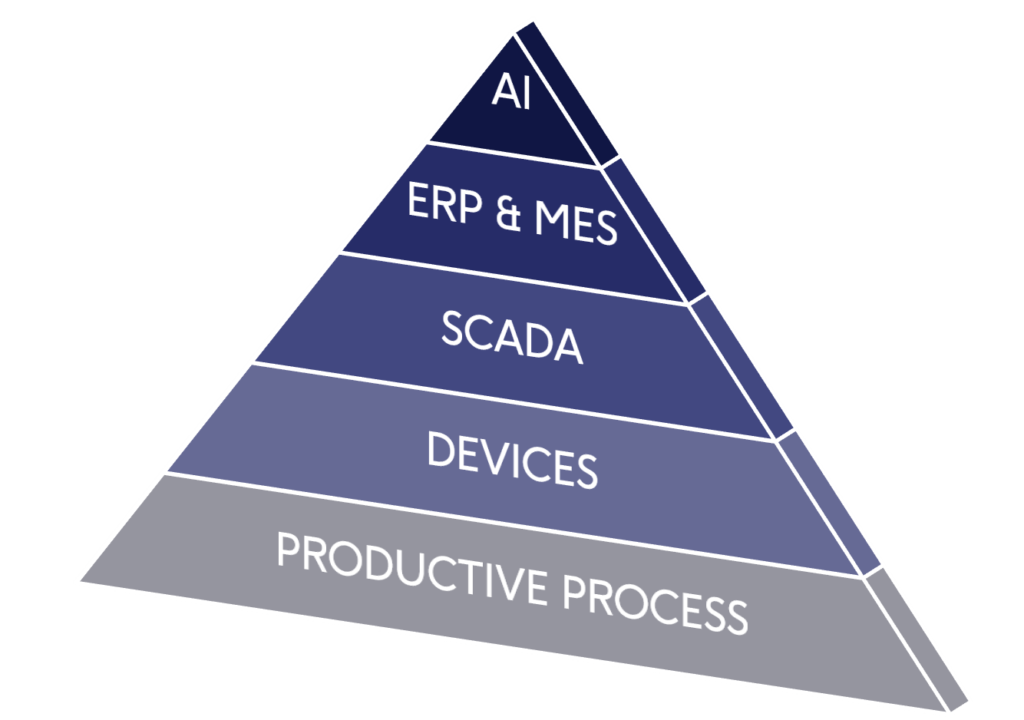

La concepción tradicional de la automatización por capas, tal y como plasma la anterior imagen, implicaba recibir las métricas de los procesos incluidos en cada uno de los niveles por separado, lo que obligaba a recurrir a programas, personal y plazos distintos.

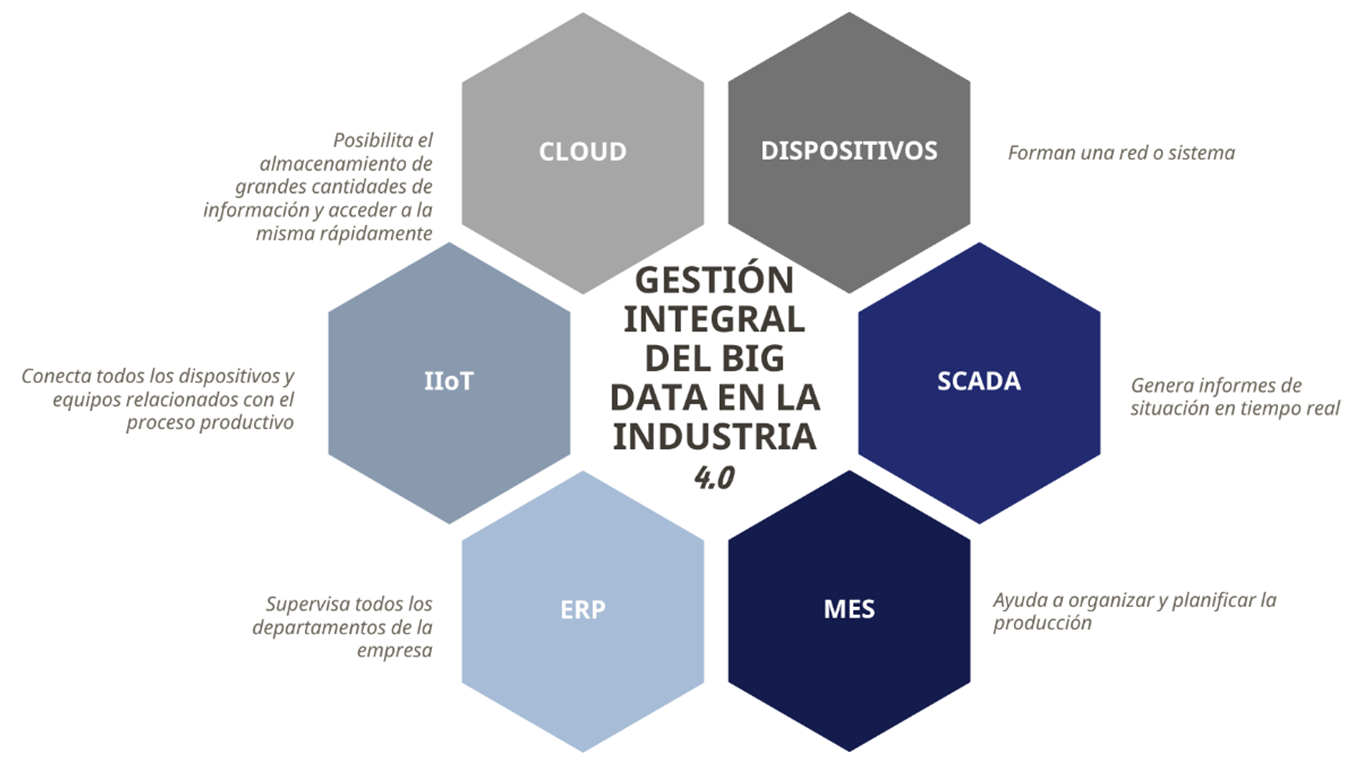

En el caso del big data en la industria 4.0 esto es impensable debido a la cantidad de información disponible. Gracias a la aportación del IIoT (internet de las cosas o Internet of things) es posible interconectar la gran mayoría de procesos, equipos y receptores de todos esos niveles, lo que permite llevar a cabo acciones de manera eficiente, barata y, sobre todo, perfectamente coordinada.

Esta tecnología se suma a los sistemas de computación en la nube para ofrecer un servicio único para el almacenamiento, procesado y reparto de información, lo que resulta en una solución más asequible, ágil y accesible.

Una vez hemos entendido cómo ha cambiado el modelo usado para la integración de big data en la industria 4.0, procedemos a explicar en qué consiste cada uno de los programas de monitorizacion industrial.

SCADA en la industria 4.0

Como comentamos, las posibles fuentes de información en una planta industrial son tan variadas y complejas que no es posible, en la mayoría de los casos, dedicar un equipo humano a su gestión; por otra parte, el big data en la industria 4.0 tiene unos volúmenes tan grandes que es inviable que un humano pueda analizar los datos, homogeneizar los resultados y actuar en consecuencia con la inmediatez que se requiere.

Por este motivo, la automatización industrial, principalmente a través de software o programas de monitorizacion industrial se ha convertido en una inversión absolutamente imprescindible si se quiere dirigir el funcionamiento del negocio de manera óptima.

En este sentido, en las últimas décadas se ha trabajado de forma ininterrumpida en el desarrollo y mejora de los sistemas de Control de Supervisión y Adquisición de datos (SCADA por sus siglas en inglés). Mediante unidades periféricas y aplicaciones interconectadas entre sí, se consigue un informe de situación del conjunto del proceso productivo, lo que permite que los encargados (también denominados supervisores) puedan controlar todos los factores que influyen en dicho proceso a través de una pantalla de ordenador. Es decir, son softwares adaptativos y personalizados que se dedican a extraer todas las métricas de los dispositivos involucrados en la producción para generar un mapa conceptual de la planta industrial en tiempo real, lo que, a su vez, posibilita que el supervisor realice su función de forma remota y sencilla.

Esta función es sumamente importante, pues incluye acciones como el mantenimiento, la corrección de fallos o de ineficiencias, la optimización del proceso, etc., para continuar con la producción de forma que cumpla con los objetivos marcados por la dirección y con la legislación vigente. Para garantizar todo esto sin renunciar a la calidad del producto final, el supervisor se debe servir de un sistema SCADA para fundamentar sus decisiones.

Características y estructura de un SCADA en la industria 4.0

No obstante, ¿cuáles son las características de un sistema SCADA en la industria 4.0 que lo convierte en una herramienta tan útil para la gerencia de una planta industrial?

- Permite extraer, guardar y analizar los datos necesarios sin intervención humana y en tiempo real.

- Monitoriza los procesos seleccionados y los factores que influyen en él y los ilustra a través de representaciones gráficas.

- Posibilita llevar a cabo acciones de supervisión sobre los reguladores autónomos básicos o sobre el proceso en sí para modificar su desarrollo.

- Poseen un alto grado de personalización y de adaptabilidad a las necesidades particulares de la planta.

- Crean un sistema, es decir, una red interconectada de bases de datos, dispositivos y aplicaciones.

- Permiten una gestión rápida y eficiente de los datos adquiridos, de la producción, de la gestión de la calidad, de la administración y de los aspectos financieros.

- Establecen alarmas para que el supervisor sepa cuándo se han producido variaciones, tanto si se trata de un cambio normal como si es un evento aislado.

Estas características, a su vez, condicionan la estructura de un software SCADA, que cuenta con los siguientes componentes y opciones.

- De configuración. No toda la información obtenida por los sistemas de medición es relevante para todos los supervisores. Consecuentemente, un buen sistema SCADA permite crear un entorno de trabajo que tenga en cuenta los distintos niveles de acceso, lo que implica poder elegir qué métricas van a ser visualizadas por cada uno de los supervisores.

- De interfaz. Estas métricas deben visualizarse de forma concisa y clara para poder llevar a cabo las funciones de supervisión de forma eficaz. Los gráficos resultantes se pueden generar desde software externo como AutoCAD o mediante el editor que algunos SCADA incorporan. Sin embargo, en todo caso:

- La interfaz debe mantener unos patrones similares, es decir, ser consistente.

- Los procesos deben ilustrarse, preferentemente, a través de sinópticos.

- Los datos relevantes tienen que incluirse de tal forma que se entienda fácilmente a qué elemento están ligados.

- Las señales de control deberían estar agrupadas según su función.

- De gestión y almacenamiento de datos. Una vez obtenidas las métricas de interés, es necesario llevar a cabo un almacenamiento adecuado de la información resultante para así conseguir que su procesado sea ordenado, tenga el formato adecuado para el hardware/sofware y para que sea accesible.

- De procesamiento. Es el módulo que permite preprogramar y llevar a cabo las acciones basándose en los datos obtenidos, pudiendo establecer dependencias entre las variables. Así pues, este módulo se ocupa de la supervisión, el análisis de los resultados y la obtención de registros históricos, mientras que cede a los autómatas el control más directo. Estas acciones pueden ser:

- De mando. De acuerdo con el input y el output de mediciones, se preprograman maniobras o conjuntos de acciones automáticas.

- De representación. Se generan gráficos y mapas de datos cuya forma ilustra las variaciones en las mediciones.

- De gestión. Según los efectos que estas acciones estén generando en el funcionamiento de la planta, se pueden modificar los parámetros de producción para realizar las adaptaciones necesarias.

Sistemas MES

Los Sistemas de Ejecución de la Fabricación (Manufacturing Execution System) son aquellos que permiten organizar y planificar la producción para establecer un mejor flujo de trabajo en una planta industrial. Para ello, recoge información en tiempo real que relaciona el funcionamiento del equipo, así como la labor de la fuerza de trabajo, con el producto final y el proceso de producción.

Por consiguiente, los MES, en términos funcionales, se sitúan entre los ERP y los SCADA para:

- Dirigir la producción. Establecen órdenes de producción, haciendo más eficiente su ejecución y ayudando al operario a priorizar las acciones que se deben llevar a cabo.

- Medir el rendimiento y disminuir los costes de producción. Gracias a un conocimiento objetivo de las variables, es posible cuantificar los gastos de producción y calcular el rendimiento real de cada uno de los procesos.

- Actuar proactivamente. Contar con toda esta información, sumada a los datos en tiempo real, permite adelantarse a los posibles imprevistos y/o errores que puedan surgir, limitando así los sobrecostes que puedan derivarse, por ejemplo, de una parada en la producción o de la sustitución de un terminal que ya no se puede reparar.

Pese a todo, se debe tener en cuenta que adoptar un sistema MES de gran complejidad puede acarrear importantes gastos si los sistemas productivos y los procesos del negocio no contemplaban tal posibilidad. Así pues, es sumamente recomendable tener esto en consideración durante la creación de nuevos negocios y la puesta en marcha una nueva cadena de producción.

Diferencias entre MES y SCADA

Tal y como hemos explicado, el Manufacturing Execution System se dirige a la toma de decisiones eficiente y la consecuente creación de órdenes, aclaración que hace difícil diferenciarlo de un sistema SCADA. No obstante, aunque ambos funcionan de forma coordinada para incrementar el rendimiento, los SCADA permiten una mejor supervisión de las variables que entran en juego en los procesos, así como de los equipos involucrados en la producción, a través de la visualización de datos gráficos que se actualizan en tiempo real.

ERP

En el modelo clásico, el nivel superior de monitorizacion industrial lo ocupaba el Enterprise Resource Planning, puesto que su función es gestionar la información que le llega desde cada ámbito de la organización de forma conjunta para así supervisar todos los departamentos de la empresa recurriendo a un solo programa.

Gracias a su existencia, la dirección podrá gestionar todos los datos que genere su negocio en tiempo real y actuar inmediatamente, pues dispondrá de una única base de datos centralizada. Su objetivo, consecuentemente, es facilitar las labores administrativas y ejecutivas gracias, en parte, a la automatización de todos aquellos procesos que consuman más tiempo.

Para conseguir procesar de manera eficiente toda esta información, los ERP suelen dividirse en módulos (uno por departamento), siendo los más habituales los de compras, ventas, inventario, logística, facturación, contabilidad, recursos humanos y relación con el cliente (CRM).

Clasificación

Este tipo de software se suele clasificar según su aplicación (para empresas pequeñas, medianas o grandes), puesto que esto hará variar la potencia requerida y su coste, y según el lugar en el que se alojen los datos (en servidor local o en la nube).

- En servidor local: significa que la empresa ha elegido alojar su programa de manera interna en su propio servidor, lo que implica la utilización de un espacio físico en sus instalaciones para instalar un servidor.

- Desventaja: obliga a realizar un mantenimiento periódico, a contratar personal especializado en su manejo y a dedicar un espacio específico.

- Ventaja: es la propia empresa la que se hace cargo de la seguridad y acceso de los datos

- En la nube: el programa se aprovecha del “Cloud Computing” y está alojado en la nube, por lo que se puede acceder a él desde cualquier lugar. En este caso son los proveedores los que se encargan de garantizar que la aplicación siempre está disponible.

- Desventaja: dependencia de un proveedor externo.

- Ventajas: no ocupa espacio físico, se puede acceder a él desde cualquier sitio y en cualquier momento.

Características

Hay múltiples ERP en el mercado, pero, aunque la potencia y las funciones ofertadas varíen, todos tienen las siguientes características en común.

- Gestionan la cadena de producción desde su etapa inicial hasta la distribución el producto final.

- Procesan la información y guardan los resultados de los análisis en una base de datos única.

- Permiten automatizar tareas de contabilidad, recursos humanos, CRM, compras y ventas, gestión de proyectos, gestión de stock e integrar los datos que se deriven de las mismas

- Funcionan en tiempo real, lo que facilita la identificación de problemas y permite una respuesta rápida.

- Se pueden personalizar para que respondan de forma específica al negocio o planta en la que se implantan.

- Son fáciles de usar o, como mínimo, facilitan en gran medida la labor del supervisor en la monitorizacion industrial y el tratamiento correcto y eficiente del big data industrial.