Introducción

En “Smart energy building e inmótica: el futuro de la construcción en Europa” ya explicamos qué es inmótica, por qué se va a implementar cada vez más en nuestros edificios y qué beneficios ofrece. En esta entrada veremos qué dispositivos son los más utilizados, cómo conseguir que este despliegue tecnológico transforme una fábrica en un smart building (llamado, en este caso, fabrica inteligente o smart factory) y por qué es tan importante que el sector industrial se implique en esta transformación.

¿Qué son las fabricas inteligentes?

Como ya hemos indicado en varios de nuestros posts, el funcionamiento de la Industria 4.0 se basa en la capacidad de crear una red entre los equipos (humanos y materiales) que forman parte de los diferentes procesos productivos con el fin de gestionar el funcionamiento global del negocio. Esto se consigue a través del IoT, la gestión integral del big data industrial y la automatización.

Los sistemas ciberfísicos (CPS por sus siglas en inglés) nos ayudan a alcanzar este propósito. Se trata de objetos físicos que se sirven de procesos comunicativos, de colaboración en red, físicos y computacionales para crear una representación virtual propia en el ciberespacio. Gracias al trabajo coordinado, este modelo digital es capaz de monitorizar y controlar la parte física, mientras que esta envía datos que nutren a la virtual en tiempo real.

Pues bien, según el ensayo “Smart Factory Systems” (incluido en Informatik Spektrum), la utilización eficaz y conjunta de estos CPS y los demás sistemas que integran la Industria 4.0 convierten una fábrica en una fabrica inteligente.

Smart factories

Consecuentemente, es posible afirmar que sin IoT no es posible alcanzar el máximo nivel de interconexión entre los componentes del proceso productivo, pues este facilita la integración del mundo físico y el virtual para generar un gemelo digital de cada uno de los equipos a partir del análisis del big data obtenido gracias a los sensores.

Tal y como mencionamos en varios de nuestros artículos, el procesamiento de estos datos a través de algoritmos inteligentes aporta un conocimiento superior de la planta industrial, lo que permite optimizar sus dispositivos, sus procesos y la toma de decisiones para así mejorar su eficiencia, su agilidad y su adaptabilidad. En concreto, el uso de smart machines (aquellas que obtienen datos en tiempo real a partir de sus componentes) revierte en una mayor self-awareness (‘conciencia de sí mismo’) y self-comparison (*autocomparación).

La self-awareness, tal y como se explica en el texto que mencionamos, consiste en la capacidad de las smart machines para valorar por sí mismas su desempeño y diagnosticar fallos que puedan estar provocando una disminución de la eficiencia. Esta propiedad es básica para poder realizar un mantenimiento predictivo.

La self-comparison, por su parte, se basa en la utilización del IoT para compartir y comparar información sobre el funcionamiento de máquinas parecidas para así equiparar sus ajustes o adaptarlos.

Todo esto dota a la cadena de producción de la adaptabilidad suficiente como para cumplir con los requisitos de producción específicos para cada producto manteniendo una calidad óptima.

¿Cómo implantar un smart factory system?

Convertir una industria tradicional en una fábrica inteligente no es sólo una cuestión de aplicar IoT y smart machines. La actividad industrial está formada por una gran cantidad de máquinas y procesos, por lo que es necesario planificar qué aspectos se quieren optimizar, saber cuáles serán los recursos (materiales y humanos) necesarios y predecir cuáles serán los retos a los que la gerencia se va a enfrentar cuando afronte este proceso de transformación.

Tecnología imprescindible en las fabricas inteligentes

En primer lugar, vamos a repasar brevemente los smart factory systems más comunes para convertir una fábrica en una fabrica inteligente.

- Sensores. Son dispositivos formados (en general) por una sonda, un filtro y un amplificador y su función es medir características estáticas (que no cambian o que lo hacen muy lentamente) o dinámicas (como la velocidad de respuesta). Según el tipo de señal de salida, podemos hablar de sensores analógicos, digitales y todo/nada y, dependiendo de la magnitud que se quiera medir, podemos instalar:

- Sensores de humo: usan una alarma para avisar de la presencia de humo y calor.

- Sensores de gas: para avisar de fugas de gases potencialmente peligrosos como metano, butano o CO.

- Sensores de presencia: como barreras de infrarrojos o detectores magnéticos. Tienen distintas funciones:

- Conexión/desconexión de los sistemas de iluminación

- Activación de los sistemas de seguridad

- Activación de extractores, bombas de agua, etc.

- Detección de roturas de cristal

- Detección de apertura/cierre de ventanas

- Sensores de humedad: ante un escape de agua, estas sondas avisan al sistema para evitar daños o, incluso, potenciales inundaciones. Así mismo, los sensores de humedad también pueden detectar líquidos conductivos que no sean inflamables.

- Sensores de temperatura: como su nombre indica, miden la temperatura y, en algunos casos, incluyen actuadores para controlarla de forma efectiva.

- Sensores de luminosidad: miden los niveles de luz relativa y comparten esta información con sistemas de automatización

- Otros: sensores de viento, lluvia, receptores de radiofrecuencias, etc.

- Servicios en la nube. La nube sirve como nexo de todos los componentes de la smart factory, lo que abarca también las aplicaciones que estén alojadas en espacios de trabajo online. Esto dota de una mayor flexibilidad al sistema y ahorra costes (de mantenimiento de un servidor local, de personal, etc.), pero también expone la fábrica a ciberataques y a otros riesgos derivados del uso de Internet.

- Autómatas. Ya le hemos dedicado un artículo específico a los autómatas, mas, a modo de recordatorio, podemos decir que son los encargados de realizar tareas sumamente repetitivas o en cuya realización haya que mantener una gran precisión. También pueden servir como herramienta para el equipo humano para, por ejemplo, reducir los riesgos para la salud y la seguridad del trabajador.

- Realidad aumentada. En muchos ámbitos de la actividad industrial la realidad aumentada puede ayudar a la fuerza de trabajo a mejorar su organización o a obtener información de un proceso/aparato determinado de forma mucho más rápida, clara e interactiva.

- Big data y IoT. Como ya mencionamos, son la base de cualquier smart factory y sus aplicaciones y ventajas son transversales con respecto a todos los niveles de actividad del negocio.

Estrategia y pasos para convertir tu empresa en una fabrica inteligente

Ahora ya conocemos una parte de la tecnología que nos podría ayudar a afrontar la transición hacia una smart factory. Pese a ello, no solo se trata de utilizar las herramientas adecuadas, sino que también se debe analizar cuidadosamente su implementación y crear un plan que se adecúe a las necesidades particulares de cada organización.

Consecuentemente, lo primero que se debe hacer es identificar las oportunidades de mejora de la empresa para establecer unos objetivos SMART. Sin este primer paso, es posible optimizar el funcionamiento de la fábrica, pero es muy probable que no se logren las aspiraciones de la ejecutiva y que se malgasten muchos recursos.

En segundo lugar, se tiene que crear un equipo interdisciplinar que lidere el proceso de transformación. Como venimos repitiendo en nuestros últimos posts, no es posible avanzar en la modernización de una empresa si esta no se acompaña con un cambio de mindset (tanto por parte de la plantilla como por parte de la ejecutiva).

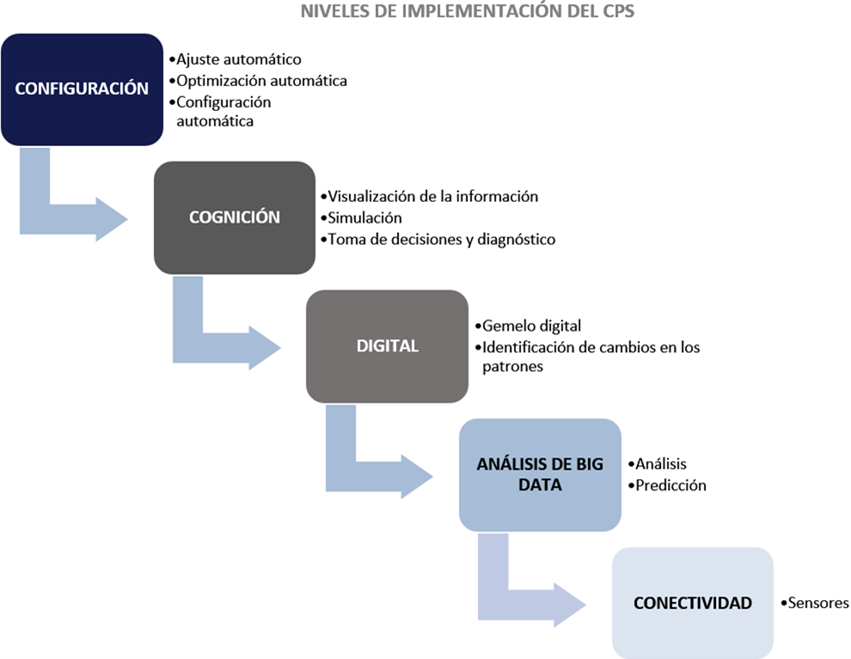

Posteriormente, debemos recurrir a los smart factory systems que mejor se adapten a las metas establecidas. Para el caso de los CPS, os facilitamos a continuación un esquema que ilustra sus niveles de implementación y algunos de los atributos que se pueden incluir en cada uno de ellos.

Finalmente, se deben analizar los resultados y, en función de estos, se plantean cambios y mejoras que contribuyan a la consecución de las metas establecidas. Es decir, el proceso empieza de nuevo para garantizar que el plan siempre se adecúa a la situación actual de la fábrica.

Beneficios de la automatizacion industrial para las fabricas inteligentes

A lo largo de este artículo ya hemos ido enumerando y explicando la gran mayoría de beneficios que aporta una smart factory: flexibilidad, optimización de los recursos, conocimiento pormenorizado del proceso productivo, etc. Pese a ello, se debe tener en cuenta que la industria y la construcción son dos de los grandes pilares de la acción climática europea, por lo que, antes o después, todas las fábricas tendrán que iniciar su camino hacia la Industria 4.0 para involucrarse en esta lucha contra el cambio climático.

De hecho, la Comisión Europea ha propuesto que desde el 2030 todos los edificios de nueva construcción deban estar libres de emisiones y que todos los edificios públicos nuevos tengan que estarlo ya desde el 2027.

Consecuentemente, deberán consumir la menor cantidad de energía posible, no podrán emitir carbono derivado de fuentes de energía fósiles, tendrán que valerse de energías renovables y deberán indicar en su Certificado de Eficiencia Energética cuál es su aportación al calentamiento global según lo que vayan a emitir a lo largo de su vida útil. Además, se ha contemplado obligar a la renovación de los edificios que estén entre el 15% con peor rendimiento energético de cada país para que alcancen, como mínimo, un certificado F.

Así mismo, los Planes nacionales de renovación de edificios se incluirán dentro de los planes climáticos y energéticos de cada país y deberán aportar una estrategia para acabar antes del año 2040 con la utilización de combustibles fósiles en los sistemas de aire acondicionado y calefacción. Además, esta propuesta sugiere permitir que los países puedan prohibir el uso de combustibles fósiles en los edificios. Finalmente, esta también anima a que los propietarios y los organismos públicos pertinentes hagan uso de las smart technologies y de las TIC para impulsar el aumento de la eficiencia y seguridad de los edificios.

Por tanto, el futuro del sector industrial en la próxima década pasará por aunar la actividad de la empresa con un claro compromiso medioambiental. Si queremos lograrlo, lo mejor, aparte de aplicar los sistemas que hemos descrito en este artículo, es seguir las siguientes normas ISO.

- ISO 52000-1. Este es un standard general que se puede utilizar tanto para edificios nuevos como ya existentes y que sirve para juzgar el uso de la energía en un edificio. Esta norma es sumamente interesante, puesto que contempla el verdadero potencial de su aplicación en diferentes escenarios.

- ISO 52003-1. Establece la relación entre los indicadores de EPB (siglas inglesas para el rendimiento energético de los edificios), los requerimientos para el EPB y las clasificaciones de rendimiento energético.

- ISO 52010-1. Su contribución se basa en explicar el proceso de conversión de datos climáticos para su aplicación en el estudio del rendimiento de elementos de la construcción tales como fachadas, ventanas, paneles solares, etc.

- ISO 52016-1. Este standard establece los cálculos que hay que realizar para valorar diferentes factores, como la energía que se gasta para enfriar o calentar un edificio, la temperatura interna o la carga calorífica debida al calor sensible. Además, también incluye instrucciones específicas para evaluar las zonas térmicas en el edificio o en una parte del mismo.

- ISO 52018-1. Trata sobre la utilización de los indicadores relacionados con el equilibrio térmico del edificio. Este depende tanto de las necesidades de enfriamiento y calentamiento como de las temperaturas variables de las estancias.