En un entorno donde cada minuto de inactividad cuesta mucho dinero, conocer ejemplos de mantenimiento predictivo es esencial para los responsables de planta y la alta dirección. Más allá de la teoría, son estos casos prácticos los que demuestran cómo anticipar fallos evita paradas de producción, optimiza el consumo energético y protege la calidad del producto final.

El objetivo de este artículo es presentar ejemplos de mantenimiento predictivo en la industria con un enfoque sectorial: desde el frío industrial y comercial —donde una fuga de refrigerante o la parada de un compresor puede arruinar toneladas de alimentos— hasta las líneas de envasado y los centros logísticos que sostienen la cadena de suministro.

Estos ejemplos de mantenimiento predictivo no solo sirven como inspiración, sino como una guía práctica para entender dónde aplicar sensores, analítica y algoritmos, y qué resultados tangibles se pueden esperar.

Estos avances se enmarcan en la estrategia de digitalización recogida en Industria Conectada 4.0 del Ministerio de Industria, Comercio y Turismo, que impulsa la adopción de tecnologías como el mantenimiento predictivo para reforzar la competitividad del sector.

Ejemplos de mantenimiento predictivo en frío industrial y comercial

El frío es un área crítica donde los ejemplos de mantenimiento predictivo muestran beneficios inmediatos. En la industria alimentaria, logística y retail, un fallo en un túnel de congelación o en una cámara frigorífica puede arruinar toneladas de producto y generar pérdidas millonarias.

- Compresores industriales de amoníaco o CO₂: la monitorización de vibraciones y consumo eléctrico detecta desequilibrios o sobrecargas. Este ejemplo de mantenimiento predictivo reduce fallos graves y aporta hasta un 15 % de ahorro energético. Si quieres profundizar en este activo crítico, consulta nuestro artículo específico sobre mantenimiento predictivo de un compresor.

- Evaporadores: sensores de temperatura y humedad permiten anticipar la formación de hielo, evitando bloqueos y mejorando la eficiencia del intercambio térmico.

- Cámaras frigoríficas: la termografía aplicada en paneles y puertas identifica fugas térmicas invisibles, con ahorros energéticos y reducción de mermas.

- Túneles de congelación: la monitorización de corriente en ventiladores alerta de sobrecargas, evitando paradas completas de línea.

Ejemplos de mantenimiento predictivo en climatización

En supermercados, almacenes y centros logísticos, la climatización representa un coste operativo elevado y un riesgo para el confort y la conservación del stock.

- Sistemas HVAC en grandes superficies: el control de caudal, presión de filtros y consumo eléctrico permite anticipar obstrucciones y programar cambios preventivos, reduciendo picos de gasto.

- Unidades de aire acondicionado industrial: sensores de presión y temperatura en compresores detectan pérdidas de eficiencia o fugas de gas refrigerante.

- Climatización en almacenes refrigerados: el análisis de patrones de consumo eléctrico permite identificar equipos sobredimensionados o ineficientes.

Ejemplos de mantenimiento predictivo en instalaciones auxiliares

Agua y vapor

- Calderas de vapor: sensores de presión y temperatura anticipan incrustaciones y fugas, mejorando la seguridad y la eficiencia.

- Redes de agua industrial: ultrasonidos localizan fugas ocultas, reduciendo costes y evitando daños estructurales.

Electricidad y energías renovables

- Cuadros eléctricos y subestaciones: la termografía infrarroja identifica puntos calientes en conexiones, reduciendo riesgo de incendios y paradas.

- Fotovoltaica en cubiertas: la monitorización de inverters detecta caídas de rendimiento en paneles, optimizando la generación energética.

- Baterías industriales: el análisis de ciclos de carga/descarga prolonga su vida útil en carretillas o sistemas de respaldo.

Procesos productivos asociados

- Líneas de pasteurización: el seguimiento de caudales y presiones detecta pérdidas de eficiencia térmica que impactan en calidad y seguridad alimentaria.

- Bombas de fluidos: la monitorización de vibraciones detecta cavitación y desalineación, reduciendo costes de reparación.

Ejemplos de mantenimiento predictivo en líneas de envasado y procesado

En las plantas de alimentación y bebidas, las líneas de envasado suelen ser el cuello de botella de toda la producción. Un paro en un transportador o un fallo en un sistema neumático puede detener la cadena completa, con pérdidas en productividad y en cumplimiento de entregas. Los siguientes ejemplos de mantenimiento predictivo en líneas de envasado y procesado muestran cómo anticipar estas incidencias.

Transportadores y reductores

- El análisis de vibraciones en motores y reductores detecta desalineaciones o desgaste en rodamientos.

- Con este ejemplo, se evitan roturas durante picos de demanda y se reduce el coste en repuestos de emergencia.

Sistemas neumáticos de llenado

- El uso de ultrasonidos permite localizar fugas de aire comprimido en válvulas y mangueras.

- La detección temprana evita pérdidas de producto y un sobreconsumo energético elevado, uno de los costes ocultos más frecuentes en estas líneas.

Motores de alta velocidad

- La monitorización de desbalanceo y sobrecalentamiento previene rechazos por defectos en el envasado.

- Este ejemplo de aplicación del mantenimiento predictivo en la industria asegura la continuidad en líneas críticas de llenado y sellado.

Etiquetado y trazabilidad

- La termografía en cabezales de impresión y etiquetadoras detecta sobrecalentamientos que pueden provocar errores en lotes o códigos.

- Con este tipo de ejemplos de mantenimiento predictivo, se minimizan incidencias en trazabilidad y reclamaciones de clientes.

Refrigeración en procesos de envasado

- En líneas que trabajan con productos refrigerados o congelados, el PdM se aplica también a intercambiadores de calor, túneles de enfriamiento rápido y sistemas de atmósfera controlada.

- Ejemplo: sensores de caudal y presión en intercambiadores detectan obstrucciones que ralentizan la refrigeración del producto envasado.

- Otro caso: el control predictivo en túneles de enfriamiento evita sobrecargas de ventiladores y pérdidas de uniformidad térmica, protegiendo la calidad del alimento.

Ejemplos de mantenimiento predictivo en centros logísticos

En los centros logísticos, donde cada minuto cuenta, los ejemplos de mantenimiento predictivo son especialmente relevantes. Una avería en una cinta clasificadora o un fallo en la climatización puede retrasar miles de entregas y afectar directamente a la satisfacción del cliente. Estos ejemplos lustran cómo anticipar fallos y garantizar la continuidad.

Cintas de clasificación automática

- Mediante IoT y algoritmos de machine learning, se monitorizan vibraciones y patrones de consumo eléctrico en motores y rodillos.

- Esto permite anticipar atascos o fallos mecánicos en los sistemas de clasificación de paquetes, que son críticos en campañas de alta demanda.

Climatización en almacenes

- Los sistemas HVAC de grandes naves pueden optimizarse gracias a la monitorización de caudales, temperaturas y consumos eléctricos.

- Este ejemplo de mantenimiento predictivo en centros logísticos reduce costes energéticos y garantiza que los productos almacenados mantengan sus condiciones óptimas.

Puertas automáticas y muelles de carga

- Sensores de ciclo y análisis de desgaste permiten detectar anomalías en sistemas de apertura y cierre.

- Con este enfoque predictivo, se evitan accidentes laborales, retrasos en la carga/descarga y paradas de operativa.

Refrigeración en centros logísticos

- En almacenes de productos perecederos, el PdM se aplica a cámaras de frío, evaporadores y compresores dedicados a la distribución.

- Ejemplo: análisis predictivo de consumo eléctrico en compresores detecta picos anómalos que anticipan fallos mecánicos.

- Otro caso: sensores de humedad en evaporadores evitan formación de hielo que bloquea el flujo de aire.

- Estos ejemplos de mantenimiento predictivo en logística protegen la cadena de frío y reducen las mermas en distribución alimentaria.

Ejemplos de mantenimiento predictivo en grandes supermercados e hipermercados

Los grandes supermercados son un entorno donde los ejemplos de mantenimiento predictivo tienen un impacto en la rentabilidad, la seguridad alimentaria y la experiencia del cliente. Desde una vitrina frigorífica hasta una planta centralizada de frío, cada activo crítico puede monitorizarse de forma predictiva para evitar pérdidas y optimizar costes.

Refrigeración en salas de venta

- Vitrinas y murales frigoríficos: el análisis predictivo de consumo eléctrico y temperaturas internas anticipa fallos en compresores y ventiladores.

- En hipermercados, el PdM se extiende a racks centralizados de CO₂ o amoníaco, donde sensores de vibración y presión detectan desequilibrios antes de que afecten a toda la instalación.

- Estos ejemplos de mantenimiento predictivo en supermercados garantizan la conservación de alimentos frescos y congelados y el cumplimiento normativo.

Climatización para clientes y personal

- Los sistemas HVAC se monitorizan mediante sensores de caudal, presión y consumo energético.

- En grandes superficies, la climatización está zonificada y gestionada por sistemas BMS, donde el PdM ayuda a equilibrar cargas y mantener un confort constante sin sobredimensionar consumos.

Energía y alumbrado

- El PdM se aplica también a cuadros eléctricos y sistemas de iluminación, detectando sobrecalentamientos en conexiones o caídas de rendimiento en luminarias LED.

- En grandes supermercados, el mantenimiento predictivo se extiende a fotovoltaica en cubiertas y baterías de respaldo, anticipando fallos que podrían comprometer la eficiencia energética global.

Cámaras de almacenamiento internas

- Tanto supermercados medianos como grandes disponen de cámaras para congelados, frutas o carnes.

- El PdM aplicado a evaporadores, compresores y sistemas de control de humedad asegura la estabilidad de la cadena de frío incluso en picos de demanda.

En conjunto, estos ejemplos de mantenimiento predictivo en supermercados evidencian que la estrategia va más allá de la tienda. Permite gestionar de manera predictiva instalaciones centralizadas de refrigeración, climatización y energía, transformándolas en una ventaja competitiva.

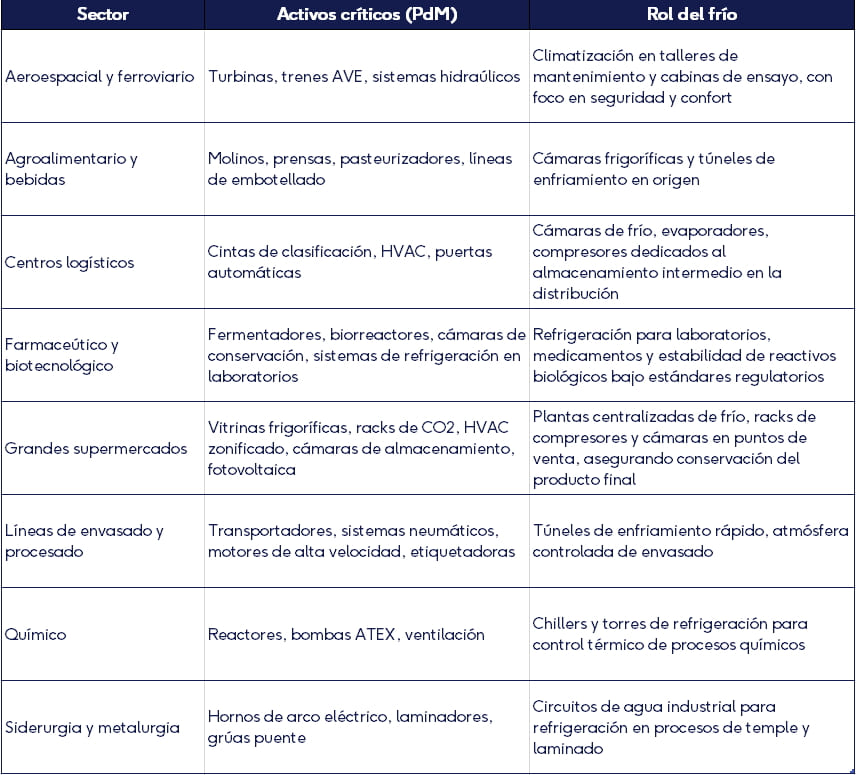

Otros sectores industriales: otros ejemplos de mantenimiento predictivo en la industria

Aunque el foco principal de este artículo está en el frío industrial, las líneas de envasado y los centros logísticos, conviene ampliar la mirada a otros sectores donde también existen numerosos ejemplos de mantenimiento predictivo en la industria. Estos casos demuestran que la metodología es transversal y adaptable a distintos entornos productivos.

Farmacéutico y biotecnología

- Sistemas de refrigeración en laboratorios: sensores de presión y temperatura evitan desviaciones que podrían comprometer vacunas o reactivos biológicos.

- Fermentadores y biorreactores: monitorización de caudales, pH y temperatura para prevenir desviaciones en lotes de producción.

- Cámaras de conservación de medicamentos: análisis predictivo en sistemas de climatización para asegurar cumplimiento de normativas estrictas (como FDA o EMA).

Químico

- Reactores químicos: control de presión y temperatura para anticipar riesgos de sobrepresión.

- Bombas de trasiego de fluidos: análisis de vibraciones para detectar cavitación.

- Sistemas de ventilación en atmósferas ATEX: monitorización de motores para prevenir sobrecalentamientos que comprometan la seguridad.

- Conexión con frío: chillers y torres de refrigeración empleados para estabilizar procesos químicos exergónicos; el PdM en estos equipos garantiza seguridad, estabilidad de procesos y reducción del consumo energético.

Siderurgia y metalurgia

- Hornos de arco eléctrico: monitorización de consumo eléctrico y temperatura en electrodos.

- Laminadores en caliente: análisis de vibraciones para prevenir desalineaciones en rodillos.

- Grúas puente en acerías: sensores de ciclo y desgaste en cables para programar sustituciones seguras.

- Conexión con frío: los procesos de temple y laminado dependen de sistemas de refrigeración de agua a gran escala. El PdM aplicado a bombas de recirculación, intercambiadores y válvulas asegura estabilidad térmica y calidad del acero producido.

Aeroespacial y ferroviario

- Turbinas de avión en talleres MRO: análisis predictivo de álabes mediante vibraciones y termografía.

- Trenes de alta velocidad: sensores en rodamientos de ejes y motores de tracción que anticipan fallos antes de comprometer la seguridad.

- Sistemas hidráulicos de aeronaves: análisis de lubricantes para detectar desgaste de componentes críticos.

- Conexión con frío: climatización predictiva en cabinas de ensayo y talleres de mantenimiento, donde es vital mantener condiciones ambientales controladas tanto para seguridad como para confort de pasajeros.

Agroalimentario y bebidas

- Molinos y prensas de aceite: monitorización de vibraciones en reductores y rodamientos para evitar paradas en plena campaña.

- Líneas de embotellado de vino, agua o cerveza: análisis acústico en bombas y sistemas de llenado para anticipar fugas o fallos de sellado.

- Pasteurizadores: sensores de temperatura y caudal que predicen pérdidas de eficiencia térmica.

- Conexión con frío: cámaras frigoríficas y túneles de enfriamiento rápido para frutas, vegetales y vinos jóvenes; el PdM en evaporadores y compresores asegura la conservación y la calidad del producto.

Estos ejemplos de mantenimiento predictivo en otros sectores industriales confirman que el valor de esta estrategia no depende únicamente del tipo de activo, sino de la capacidad de integrar sensores, analítica avanzada y gestión operativa en un modelo coherente.

Top 10 ejemplos de mantenimiento predictivo

Para quienes buscan una visión rápida y ejecutiva, reunimos aquí los 10 ejemplos de mantenimiento predictivo más representativos de algunos de los sectores clave. Esta selección está basada en criterios objetivos que reflejan la realidad de la industria: peso económico (sectores estratégicos), diversidad sectorial (aportación de valor en distintos entornos industriales), criticidad de los activos (cuyo fallo detiene procesos o compromete la cadena de frío y la seguridad) e impacto en costes y eficiencia (ahorros reales en energía, repuestos y tiempos de inactividad).

- Compresores de frío industrial → detección de sobrecargas y vibraciones; ahorro energético del 10–15 %.

- Evaporadores en cámaras frigoríficas → anticipación de formación de hielo; reducción de bloqueos y mermas.

- Sistemas HVAC en centros logísticos → control de filtros y consumos; mayor eficiencia y confort.

- Transportadores en líneas de envasado → análisis de vibraciones; prevención de roturas en picos de producción.

- Sistemas neumáticos de llenado → ultrasonidos en válvulas; detección temprana de fugas de aire comprimido.

- Cintas de clasificación automática en logística → IoT y algoritmos predictivos; reducción de atascos y mejora de throughput.

- Vitrinas frigoríficas en supermercados → análisis predictivo de consumo y temperatura; prevención de fallos en compresores.

- Plantas centralizadas de frío en hipermercados → PdM en racks de CO₂; estabilidad de la cadena de frío en salas de venta.

- Reactores químicos → monitorización predictiva de presión y temperatura; seguridad y continuidad en procesos críticos.

- Fermentadores farmacéuticos/biotecnológicos → sensores de caudal, pH y temperatura; anticipación de desviaciones en lotes de producción.

Estos casos muestran cómo los ejemplos de mantenimiento predictivo en la industria son aplicables a activos muy diversos, siempre con impacto directo en costes, seguridad y continuidad operativa.

Aplicaciones de mantenimiento predictivo: aprendizajes comunes

Más allá de los casos concretos, todos estos ejemplos de mantenimiento predictivo tienen un patrón en común: convierten datos en decisiones operativas que generan valor inmediato. Ya sea en frío industrial, envasado o logística, las aplicaciones de mantenimiento predictivo muestran que el PdM funciona cuando se combina tecnología con gestión.

Principales aprendizajes

- Anticipación de fallos: los sensores y modelos analíticos detectan anomalías mucho antes de que se conviertan en averías críticas.

- Reducción de costes energéticos: en compresores, HVAC o calderas, los ejemplos de mantenimiento predictivo evidencian ahorros en consumo.

- Extensión de la vida útil de activos: al intervenir solo cuando es necesario, se alarga el ciclo de componentes clave como rodamientos, baterías o válvulas.

- Continuidad operativa: en logística, envasado y retail, el PdM protege los cuellos de botella de la cadena de suministro.

- Calidad y seguridad: en agroalimentario y farmacéutico, el mantenimiento predictivo asegura estándares regulatorios y evita riesgos para consumidores y pacientes.

Estos patrones confirman que el PdM no es un fin en sí mismo, sino una herramienta transversal para generar resiliencia, sostenibilidad y ventaja competitiva en sectores estratégicos.

Conclusión: De los ejemplos de mantenimiento predictivo a la ventaja competitiva

Los casos revisados demuestran que los ejemplos de mantenimiento predictivo no son teoría ni pilotos aislados: son realidades en frío industrial, envasado, logística, supermercados, farmacéutica, siderurgia y otros sectores estratégicos. Cada aplicación confirma que anticipar fallos genera ahorros en energía, repuestos y tiempos de inactividad, a la vez que refuerza la seguridad y la confianza del cliente.

El mensaje para la dirección es claro: los ejemplos de mantenimiento predictivo muestran que invertir en PdM significa proteger ingresos, asegurar la continuidad y reforzar la confianza del cliente. Pero la clave no está solo en la tecnología, sino en adaptar cada aplicación a la madurez de la empresa y a la criticidad de sus activos.

Si buscas profundizar en las herramientas que lo hacen posible, te recomendamos nuestro artículo sobre software para mantenimiento predictivo. Y para conocer la metodología de implantación paso a paso, consulta el artículo sobre plan de mantenimiento predictivo en Industria 4.0. De este modo, los ejemplos de mantenimiento predictivo en la industria se convierten en una estrategia replicable que transforma los datos en resultados medibles y sostenibles.