La fiabilidad de la maquinaria es un factor crítico en la industria moderna. Cada parada imprevista supone pérdidas económicas, retrasos en la producción y riesgos para la seguridad. Ante este reto, las organizaciones buscan estrategias que les permitan anticiparse a los fallos. Una de las más efectivas es el mantenimiento basado en la condición, también conocido como condition-based maintenance (CBM).

Este enfoque se apoya en la monitorización del estado real de los equipos para decidir el momento oportuno de intervenir. No se trata de revisar de manera rutinaria ni de esperar a que ocurra una avería, sino de actuar cuando los datos muestran que una máquina se está deteriorando.

¿Qué es el mantenimiento basado en la condición?

El mantenimiento basado en la condición es una estrategia proactiva que utiliza sensores, sistemas de adquisición de datos y herramientas de análisis para conocer en tiempo real cómo se comporta un activo. Cuando las mediciones detectan desviaciones respecto a los valores normales, se programa la intervención antes de que se produzca un fallo funcional.

La norma ISO 17359 establece las directrices para la monitorización de condición de equipos industriales y describe qué parámetros conviene medir (vibraciones, temperatura, presión, lubricación, etc.).

En la práctica, esto significa que las empresas no se basan en calendarios de mantenimiento predefinidos, sino en el estado real de los equipos. Así se optimizan recursos y se reducen paradas innecesarias.

Elementos clave del CBM (mantenimiento basado en la condición)

Para que el mantenimiento basado en la condición funcione correctamente, es necesario disponer de:

- Sensores y adquisición de datos en tiempo real: miden parámetros como vibraciones, temperatura, presión, niveles de ruido o calidad del aceite.

- Plataforma de análisis avanzado: herramientas de inteligencia artificial y algoritmos de machine learning que identifican patrones anómalos.

- Modelos de tendencia: permiten predecir el momento en que el equipo alcanzará un nivel de degradación inaceptable.

- Umbrales de actuación: valores predefinidos que indican cuándo se debe programar el mantenimiento.

- Integración con sistemas de gestión de activos (CMMS/GMAO): para planificar recursos, repuestos y tiempos de parada de manera eficiente.

Ventajas del mantenimiento basado en la condición

La adopción de esta estrategia aporta beneficios significativos:

- Mayor fiabilidad: al detectar los fallos antes de que se produzcan, se reducen las paradas imprevistas.

- Optimización de costes: se eliminan inspecciones innecesarias y se reduce el reemplazo prematuro de componentes.

- Extensión de la vida útil de los activos: intervenir en el momento justo evita daños mayores y preserva la maquinaria.

- Mejora de la seguridad: identificar anomalías antes de que deriven en un accidente reduce riesgos para los trabajadores.

- Impacto ambiental menor: al mantener los equipos en condiciones óptimas, se consume menos energía y se genera menos residuo.

En comparación con el mantenimiento preventivo tradicional, el CBM aporta una visión dinámica del estado de la planta, lo que se traduce en una gestión más precisa y eficiente.

Implementación de un programa CBM

Adoptar el mantenimiento basado en la condición requiere una planificación estructurada:

- Selección de activos críticos: identificar qué equipos justifican una monitorización continua por su importancia para el proceso.

- Definición de parámetros de control: decidir qué variables se van a medir (ej. vibraciones en un motor, presión en una bomba, temperatura en un rodamiento).

- Instalación de sensores y sistemas de adquisición: garantizar que las mediciones sean fiables y continuas.

- Procesamiento de datos: usar herramientas analíticas que permitan distinguir entre variaciones normales y signos de degradación.

- Acciones correctivas planificadas: programar la intervención antes de la avería, optimizando tiempos de parada.

- Mejora continua: revisar el sistema, añadir nuevos sensores o ajustar los umbrales en función de la experiencia acumulada.

El éxito depende tanto de la tecnología como de la capacitación del personal. Los equipos de mantenimiento deben estar formados en análisis de datos y en el uso de herramientas digitales.

Funciones de un sistema CBM

Un sistema de mantenimiento basado en la condición debe ser capaz de:

- Detectar componentes desgastados o con riesgo de rotura.

- Identificar el momento exacto en que ocurrirá una falla funcional.

- Analizar tendencias de comportamiento de la máquina para elaborar informes predictivos.

- Reducir los costes de mantenimiento humano y mecánico al intervenir solo donde es necesario.

Las técnicas más habituales de monitorización incluyen el análisis de vibraciones, el análisis termográfico, el análisis de lubricantes y el seguimiento de variables eléctricas. En función del tipo de activo, se pueden aplicar unas u otras.

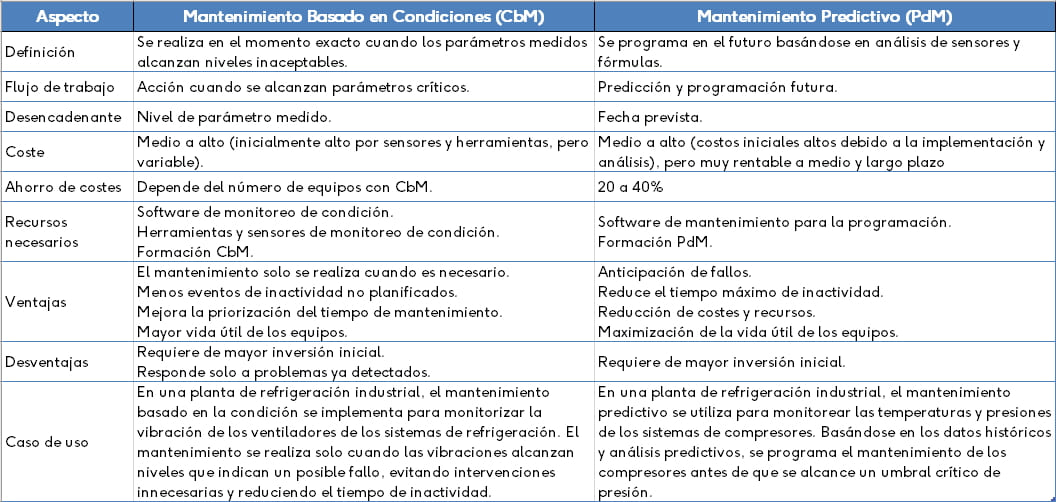

CBM frente a mantenimiento predictivo

El mantenimiento basado en la condición y el mantenimiento predictivo suelen confundirse, pero no son lo mismo:

- CBM: se centra en el estado actual del equipo, tomando decisiones a partir de umbrales y valores medidos en tiempo real.

- Mantenimiento predictivo: utiliza modelos estadísticos, históricos y algoritmos avanzados para prever fallos futuros y optimizar la planificación a largo plazo (ver artículo Plan de mantenimiento predictivo Industria 4.0).

En la práctica, el CBM constituye un paso intermedio hacia el mantenimiento predictivo avanzado. Muchas empresas comienzan instalando sistemas de CBM y, con el tiempo, evolucionan hacia estrategias más complejas de analítica predictiva.

Esta evolución cobra sentido cuando se observa en la práctica: revisa nuestros ejemplos de mantenimiento predictivo y cómo complementan al mantenimiento basado en condición.

Desafíos y limitaciones

Aunque el mantenimiento basado en la condición es muy eficaz, presenta ciertos retos:

- Inversión inicial elevada: instalar sensores y sistemas de análisis puede ser costoso. Mitigación: optar por plataformas cloud bajo modelo SaaS (Software as a Service) que eviten la necesidad de grandes inversiones en servidores locales. El pago por suscripción reduce el gasto inicial y facilita el escalado en función del número de activos monitorizados. Beneficio: convierte un coste de capital (CAPEX) en un gasto operativo (OPEX).

- Gestión de grandes volúmenes de datos: se requiere infraestructura de almacenamiento y procesamiento. Mitigación: implementar plataformas que integren almacenamiento en la nube, procesamiento en tiempo real y analítica avanzada. Al centralizar la información, se evitan silos y se facilita el acceso a cuadros de mando unificados. Beneficio: permite aplicar técnicas de machine learning y análisis predictivo a gran escala, sin saturar la infraestructura interna de la empresa.

- Riesgo de falsas alarmas: una mala calibración de los sensores puede provocar intervenciones innecesarias. Mitigación: utilizar algoritmos de detección basados en IA y aprendizaje automático que aprenden del comportamiento histórico de cada equipo. Además, establecer un proceso de validación de datos con técnicos de mantenimiento antes de lanzar alarmas críticas. Beneficio: reduce las intervenciones innecesarias y aumenta la confianza del personal en el sistema.

- Necesidad de personal cualificado: interpretar los datos exige formación y experiencia. Mitigación: elegir plataformas con interfaces gráficas intuitivas, integradas con sistemas CMMS/GMAO, y que ofrezcan alertas comprensibles (semáforos, KPI, informes automáticos). Complementar con programas de formación en análisis de datos y mantenimiento 4.0. Beneficio: se democratiza el uso del sistema, de modo que no solo los analistas expertos pueden interpretar los resultados.

Estos factores deben ser considerados en la fase de planificación para asegurar el retorno de la inversión.

Conclusión: el futuro del mantenimiento basado en la condición

El mantenimiento basado en la condición ofrece a las industrias un equilibrio entre el enfoque preventivo y el predictivo. Permite intervenir en el momento oportuno, evitando tanto el coste de los mantenimientos innecesarios como el riesgo de fallos inesperados.

Sin embargo, su implementación no está exenta de retos. La buena noticia es que hoy en día existen plataformas cloud multiprotocolo y multifabricante capaces de mitigar gran parte de estas limitaciones.

En definitiva, el CBM no es solo una cuestión tecnológica, sino también organizativa: requiere compromiso de la dirección, inversión en formación y una estrategia clara de gestión de activos. Cuando se apoya en plataformas digitales avanzadas, se convierte en una herramienta más accesible, escalable y alineada con los principios de la Industria 4.0.

De este modo, el mantenimiento basado en la condición no solo mejora la fiabilidad de la planta en el presente, sino que constituye la base para evolucionar hacia el mantenimiento predictivo y prescriptivo, donde la inteligencia artificial y la colaboración humano-máquina marcarán la pauta en el futuro.

¿Quieres saber más sobre nuestro software de refrigeración para mantenimiento predictivo?