En la industria, logística y retail alimentario, cada minuto de inactividad de una línea de producción o de un sistema de refrigeración puede suponer pérdidas millonarias. Un fallo en la cadena de frío, una parada de un túnel de congelación o un problema en la climatización de un almacén ponen en riesgo tanto la seguridad alimentaria como la confianza del cliente. El mantenimiento predictivo industrial surge como una herramienta estratégica para anticiparse a los fallos y planificar las intervenciones con la máxima eficiencia. Hoy ya no hablamos de una técnica exclusiva de grandes corporaciones, sino de una práctica cada vez más accesible para empresas medianas que buscan competitividad.

Este artículo ofrece una visión completa: qué es, cómo ha evolucionado, cuáles son sus técnicas más aplicadas y qué beneficios y retos plantea en la práctica.

Si buscas casos reales y sectoriales de aplicación, consulta nuestros ejemplos de mantenimiento predictivo, donde mostramos cómo se aplica esta estrategia en frío industrial, envasado, logística y retail.

Que es el mantenimiento predictivo industrial

El mantenimiento predictivo es una metodología que utiliza datos en tiempo real de la maquinaria y algoritmos de análisis de parámetros clave (vibraciones, temperatura, presión, consumo eléctrico…) para identificar cuándo un equipo está próximo a fallar. A diferencia del mantenimiento preventivo (basado en revisiones periódicas) o del correctivo (cuando el fallo ya ha ocurrido), el predictivo se centra en predecir el momento óptimo para intervenir.

Cuando hablamos de qué es el mantenimiento predictivo industrial, nos referimos a su aplicación en plantas de producción, logística o frío industrial, donde los equipos críticos deben operar sin interrupciones. El objetivo del mantenimiento predictivo industrial es maximizar la disponibilidad de los activos y minimizar paradas no planificadas, mejorando tanto la seguridad como la rentabilidad.

Características del mantenimiento predictivo

- Basado en datos objetivos y monitorización en tiempo real.

- Intervención únicamente cuando el equipo lo requiere.

- Orientado a prolongar la vida útil de los activos.

- Aplicable a sistemas industriales de refrigeración, envasado o transporte.

En síntesis, el mantenimiento predictivo se caracteriza por transformar datos en decisiones, reduciendo la incertidumbre y permitiendo planificar las intervenciones con antelación.

Diferencia entre mantenimiento predictivo preventivo y correctivo

En el contexto industrial, comprender bien la diferencia entre mantenimiento predictivo, preventivo y correctivo es clave para definir una estrategia de fiabilidad.

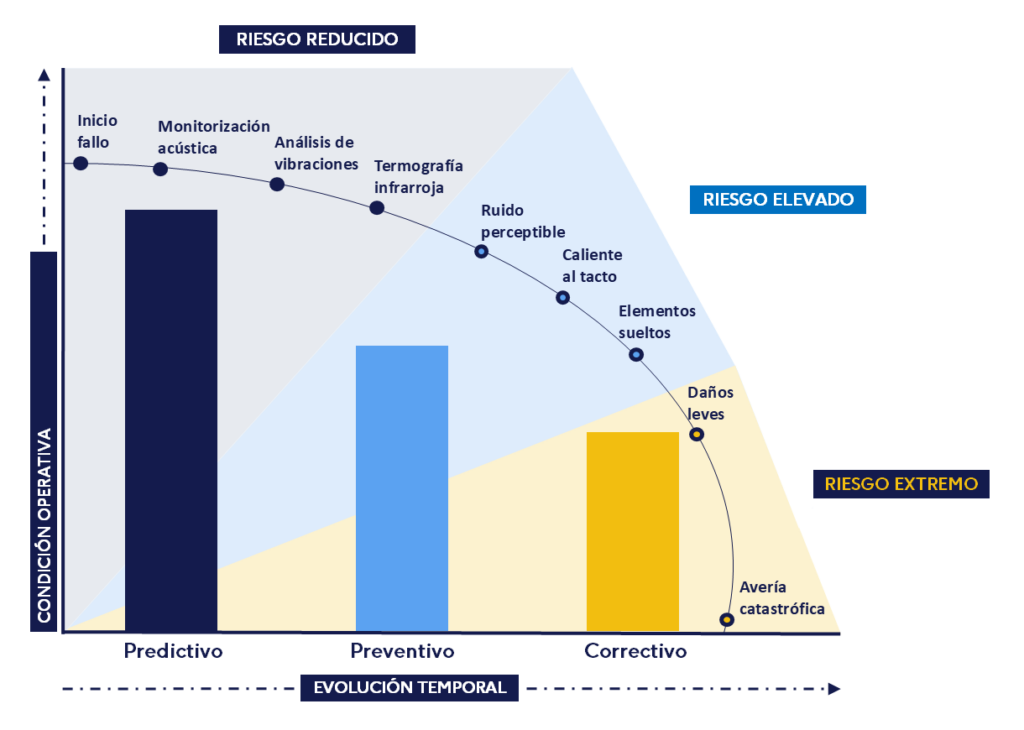

El gráfico muestra cómo evoluciona un fallo desde sus primeras señales hasta una avería catastrófica, y cómo cada estrategia de mantenimiento actúa en momentos distintos de esa curva.

El mantenimiento predictivo interviene en las fases iniciales, cuando el riesgo es aún bajo y la condición operativa puede mantenerse estable.

El mantenimiento preventivo actúa en una etapa intermedia, cantes de que los fallos sean críticos, aunque a veces conlleva detener equipos de forma planificada.

El mantenimiento correctivo se aplica cuando los daños ya son visibles y el riesgo extremo. Cuanto antes se actúe en la curva, menor será el riesgo y mayores los ahorros en costes y seguridad.

Puedes ver una clasificación más amplia de todos los tipos de mantenimiento y las diferencias entre ellos en el artículo sobre tipos de mantenimiento industrial.

Historia del mantenimiento predictivo

- Años 70: primeras técnicas de análisis de vibraciones en turbinas y motores industriales.

- Años 90: incorporación de termografía infrarroja y análisis de lubricantes en sectores como energía y aviación.

- 2000 en adelante: digitalización, sistemas SCADA y almacenamiento masivo de datos.

- Hoy: IoT, machine learning e inteligencia artificial permiten anticipar fallos con gran precisión.

La historia del mantenimiento predictivo muestra cómo una práctica inicialmente reservada a sectores críticos se ha extendido a la alimentación, el retail y la logística gracias a la digitalización.

Evolución del mantenimiento predictivo

El mantenimiento predictivo industrial ha pasado de ser una práctica experimental a convertirse en estándar en fábricas inteligentes, con ecosistemas digitales que abarcan plantas completas.

- Sensores más económicos y fáciles de instalar.

- Monitorización en tiempo real de miles de variables.

- Algoritmos que reducen falsos positivos y aprenden patrones complejos.

- Proyectos escalables que permiten comenzar con equipos críticos y ampliar gradualmente.

La evolución del mantenimiento predictivo industrial refleja cómo la industria 4.0 ha transformado la gestión de los activos críticos en sectores altamente regulados.

Técnicas de mantenimiento predictivo utilizadas en la industria

Las principales técnicas de este mantenimiento aplicadas hoy en la industria son:

- Análisis de vibraciones: detección de desequilibrios y desalineaciones en motores o compresores.

- Termografía infrarroja: identificación de puntos calientes en cuadros eléctricos y rodamientos.

- Ultrasonidos: detección de fugas en sistemas de aire comprimido y refrigeración.

- Análisis de lubricantes: detección de partículas metálicas y desgaste interno.

- Monitorización eléctrica: anomalías en consumo energético como indicadores de fallo.

Ejemplo práctico: en una cámara frigorífica, los ultrasonidos permiten detectar fugas de gas refrigerante antes de que afecten a la temperatura de conservación.

Las técnicas de mantenimiento predictivo utilizadas en la industria alimentaria y del retail se centran en equipos que aseguran la cadena de frío, motores eléctricos y sistemas de climatización. Cada técnica se elige en función de la criticidad del activo, el coste de parada y el retorno esperado.

Gestión de mantenimiento predictivo

La correcta gestión de mantenimiento predictivo industrial implica organizar recursos, procesos y herramientas de forma coordinada para maximizar el valor de los datos recogidos por sensores. En el caso del mantenimiento predictivo de sistemas industriales, es clave integrar la información procedente de múltiples equipos en plataformas centralizadas.

Una buena gestión requiere:

- Captura de datos mediante sensores IoT.

- Almacenamiento y análisis en plataformas de mantenimiento (CMMS o GMAO).

- Generación de alertas y priorización de riesgos.

- Planificación de intervenciones en momentos de menor impacto operativo.

En sistemas industriales como líneas de producción, túneles de congelación o climatización logística, la gestión se mide con indicadores clave:

- MTBF (tiempo medio entre fallos).

- MTTR (tiempo medio de reparación).

- Reducción de costes imprevistos de mantenimiento.

El mantenimiento predictivo de sistemas industriales ofrece una visión integral que permite a las empresas priorizar equipos críticos y mejorar la fiabilidad global.

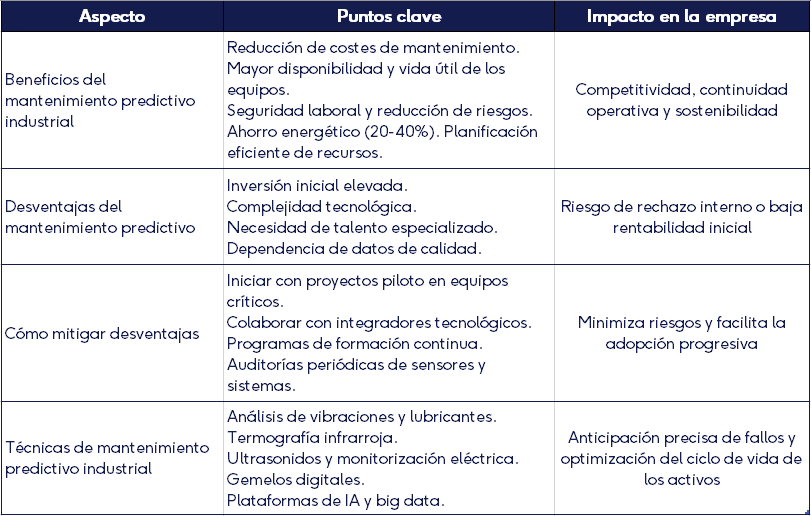

Beneficios del mantenimiento predictivo

Los beneficios del mantenimiento predictivo se traducen en mejoras directas en la competitividad de la empresa. Entre las principales ventajas del mantenimiento predictivo industrial destacan:

Beneficios económicos

- Reducción de costes de mantenimiento hasta un 25 %.

- Extensión de la vida útil de los equipos en un 20 %.

- Reparaciones de emergencia hasta 15 veces más caras que intervenciones planificadas.

Beneficios operativos

- Menor número de paradas no planificadas.

- Mejor planificación de recursos y repuestos.

- Continuidad en la cadena de frío y reducción de mermas.

Beneficios estratégicos

- Cumplimiento normativo y seguridad alimentaria.

- Ahorro energético entre un 20 y un 40 %.

- Reducción de huella de carbono hasta un 35 %.

- Refuerzo de la reputación y confianza de clientes.

En definitiva, las ventajas del mantenimiento predictivo industrial se traducen en ahorros económicos tangibles y en una mejora notable de la fiabilidad operativa.

Desventajas del mantenimiento predictivo

Aunque los beneficios son claros, también hay desventajas del mantenimiento predictivo que conviene tener en cuenta.

Inversión inicial elevada

- Problema: adquisición de sensores, software y formación.

- Mitigación: comenzar con proyectos piloto en equipos críticos para demostrar ROI.

Necesidad de digitalización

- Problema: no todas las plantas disponen de sistemas preparados.

- Mitigación: plan de digitalización gradual con sensores inalámbricos de bajo coste.

Curva de aprendizaje del personal

- Problema: falta de experiencia en análisis de datos.

- Mitigación: formación continua y aprovechamiento de técnicos veteranos.

Dependencia tecnológica

- Problema: confiar ciegamente en el software.

- Mitigación: complementar con inspecciones visuales y experiencia operativa.

Al abordar estas desventajas del mantenimiento predictivo junto con sus soluciones, se convierte en una estrategia viable incluso para empresas medianas.

“Para que el mantenimiento predictivo industrial sea realmente escalable y rentable, es necesario superar barreras como la calidad de datos, la integración tecnológica o la capacitación del personal. De hecho, McKinsey identifica cinco ‘reglas de oro’ para lograrlo en entornos industriales avanzados (McKinsey, Predicción a escala).”

Empresas de mantenimiento predictivo

El ecosistema actual de empresas de mantenimiento predictivo industrial se divide en cuatro grupos:

- Fabricantes de equipos industriales: cada vez más integran sensores IoT y sistemas de monitorización nativos en sus máquinas (por ejemplo, compresores, motores o líneas de envasado) y ofrecen mantenimiento predictivo como servicio asociado.

- Proveedores de software especializado: plataformas que recogen, almacenan y analizan datos en la nube. Incorporan inteligencia artificial, algoritmos de machine learning y cuadros de mando que permiten anticipar fallos y priorizar tareas.

- Integradores tecnológicos: compañías que no desarrollan hardware/software propio, pero diseñan proyectos a medida conectando sensores, PLCs y sistemas de gestión de mantenimiento asistido por ordenador (GMAO).

- Empresas de servicios industriales y consultoría: ayudan a definir la estrategia, formar al personal y medir el ROI de la implantación de mantenimiento predictivo.

En la práctica, algunas empresas de mantenimiento predictivo industrial actúan como un mix entre los modelos de software (tipo 2), integradores tecnológicos (tipo 3) y consultoras de servicios (tipo 4). Esto significa que no solo desarrollan plataformas digitales, sino que también acompañan en la integración de los sistemas y en la capacitación de los equipos internos. Este enfoque híbrido resulta muy atractivo para compañías que buscan soluciones completas y escalables, evitando tener que coordinar a varios proveedores distintos.

Criterios de selección de proveedor:

- Experiencia en el sector específico (alimentario, frío industrial, logística…).

- Capacidad de integración con equipos de distintos fabricantes.

- Escalabilidad de la solución (no quedarse en un piloto aislado).

- Seguridad en el manejo de datos (ciberseguridad).

- Calidad del soporte técnico.

Las empresas de mantenimiento predictivo industrial aportan soluciones adaptadas al grado de madurez digital de cada organización, desde pequeños pilotos hasta programas corporativos integrales.

Resumen ejecutivo del mantenimiento predictivo industrial

Conclusión: del dato a la decisión estratégica en el mantenimiento predictivo

El mantenimiento predictivo es una estrategia que permite a las empresas anticiparse a los fallos, reducir costes y garantizar la continuidad operativa.

Para la industria alimentaria, logística y el retail, apostar por él significa proteger la calidad de los productos, asegurar la cadena de frío y reforzar la confianza de clientes y proveedores.

Invertir en este tipo de mantenimiento es adoptar una cultura de anticipación y gestión eficiente que marca la diferencia en un mercado competitivo.

Esta guía aporta la perspectiva general necesaria para comprender su alcance. Si deseas profundizar en cómo seleccionar e implantar un software de mantenimiento predictivo específico para tu empresa, te recomendamos leer nuestro artículo dedicado a esta temática.