Sistema APPCC. Que es APPCC

El análisis de peligros y puntos críticos de Control APPCC es un sistema universal de gestión y control de seguridad alimentaria obligatorio requerido por reglamento en las empresas de alimentación.

Este protocolo, aplicable en la industria alimentaria, se define como un proceso preventivo y sistemático que asegura la inocuidad de los alimentos de manera lógica y objetiva. Para ello, establece medidas específicas que permiten prevenir posibles riesgos de contaminación, garantizando así la seguridad de los productos alimentarios.

El Reglamento Europeo 852/2004 establece que cualquier empresa vinculada al sector alimentario está obligada a elaborar y mantener un documento de Análisis de Peligros y Puntos críticos de Control APPCC. El sistema APPCC se basa en procedimientos científicos, es sistemático, con criterios de prioridad, tiene una orientación preventiva y es un sistema documentado, verificable y dinámico.

El sistema APPCC se encarga de identificar, analizar y gestionar los riesgos físicos, químicos y biológicos que pueden afectar las materias primas, las diversas etapas del proceso de producción y la distribución del producto final.

En caso de una inspección sanitaria, el inspector requerirá que el negocio alimentario tenga implementado este sistema de seguridad alimentaria.

Principios APPCC

El sistema APPCC se basa en estos 7 principios o fases:

- Análisis de peligros APPCC: identificar peligros existentes, probabilidad de que sucedan y efectos perjudiciales en la salud, junto con medidas preventivas para evitarlos.

- Identificar puntos críticos de control (PCC): puntos críticos donde hay que realizar un control para prevenir o eliminar un peligro. La metodología más utilizada es a través de un árbol de decisiones APPCC. Cada árbol de decisiones APPCC es único y se adapta a las necesidades concretas de cada industria en función de su proceso productivo.

- Establecer límites críticos: Criterios para la aceptabilidad o inaceptabilidad de la seguridad del producto en cada punto crítico de control, determinando parámetros medibles.

- Sistema de vigilancia de control de los PCC. Procedimientos de medición de un PPC en relación a sus límites críticos, cómo se hace el monitoreo, con qué frecuencia de medición y quién lo supervisa. La monitorización en tiempo real, permite conocer realizar esto con gran eficacia. Por ejemplo: medición de la temperatura de almacenamiento de frío. Debe quedar registrado con un código y número correlativo que permita vincularlo al plan APPCC.

- Medidas correctoras APPCC para detectar los PCC fuera de control. Cuando se aprecia tendencia hacia la pérdida de control de PCC, se preciso hacer ajustes, antes de que presente una desviación.

- Procedimientos de verificación del funcionamiento global del sistema APPCC, es decir, si identifica y reduce hasta niveles aceptables los peligros significativos para el alimento.

- Establecer un sistema documental para el APPCC.

Estos principios APPCC se aplican para cada cada producto que se comercialice, ya que tanto el análisis de riesgos como la determinación de puntos críticos de control, puede variar considerablemente entre un producto y otro.

APPCC ejemplo práctico

Importancia de la refrigeración industrial como PCC en el APPCC

La refrigeración industrial desempeña un papel clave como uno de los puntos críticos de control (PCC) más habituales y necesarios para garantizar la calidad y la inocuidad de los alimentos.

Identificación de la refrigeración como PCC

Los PCC se determinan mediante un análisis lógico que evalúa dónde y cómo pueden controlarse los peligros para prevenir riesgos significativos. En la refrigeración industrial, los principales PCC suelen incluir:

- Almacenamiento refrigerado de ingredientes, materias primas o producto semi-elaborado o final.

- Almacenamiento de producto congelado.

- Congelación.

- Enfriamiento.

- Maduración.

- Secado.

- Tratamiento térmico.

Variables de control y límites críticos

Como ejemplos de variables de control para definir los límites de control crítico de estos PCC, podemos enumerar:

- Temperatura

- Humedad

- Tiempo

Como plan APPCC ejemplo, hemos definido el siguiente caso que desarrollamos a continuación.

Se considera PPC la fase de conservación de ingredientes perecederos dentro de las cámaras frigoríficas. En este caso, el límite crítico sería la temperatura y humedad a la que llega el producto y el tiempo que permanece en la cámara, lo cual son ejemplos de parámetros fácilmente controlables y analizables.

Los límites implicarán también un sistema de corrección que permita subsanar los errores en la fase cuando esta se salga de los límites. Siguiendo el caso anterior, podría ser bajar la temperatura de la cámara frigorífica para que los ingredientes se mantengan en sus valores óptimos.

PCC = Almacenamiento ingredientes en cámara frigorífica.

Variable de control = Temperatura. Límite crítico = Máximo 3ºC en el producto. Límite operativo = Máximo 2ºC en el producto

Variable de control = Humedad. Límite crítico = Máximo 90% en el producto. Límite operativo = Máximo 85% en el producto.

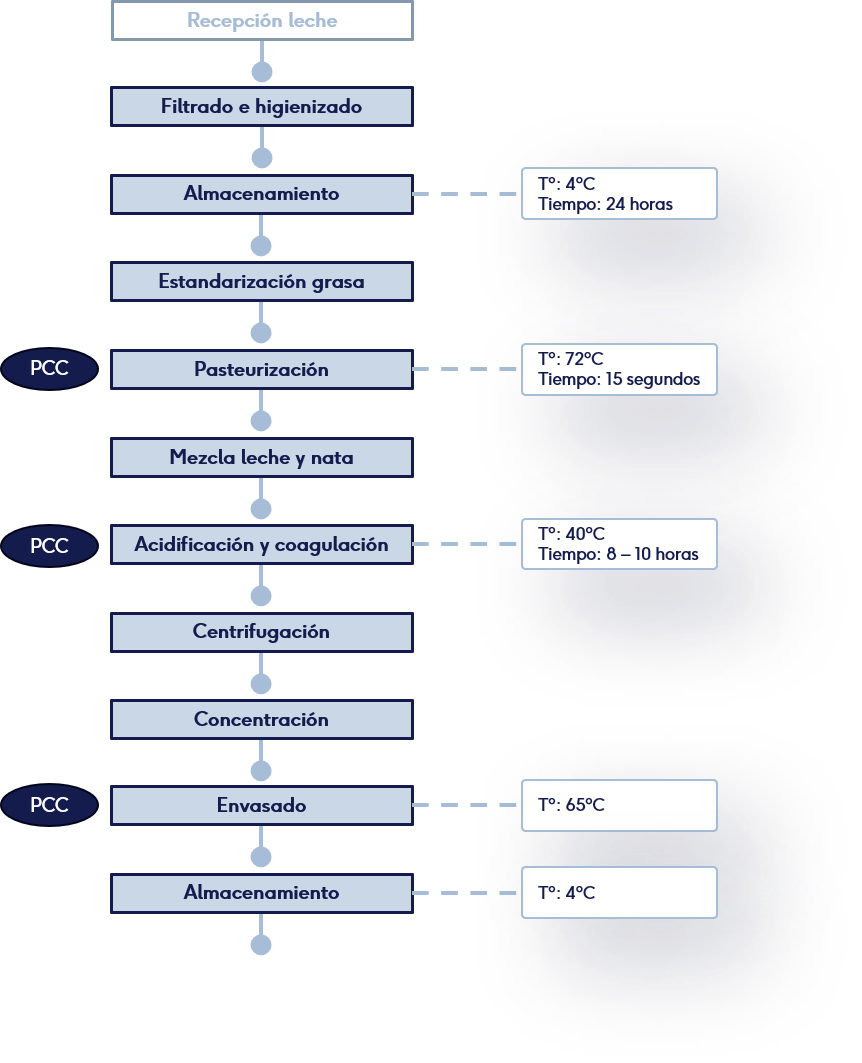

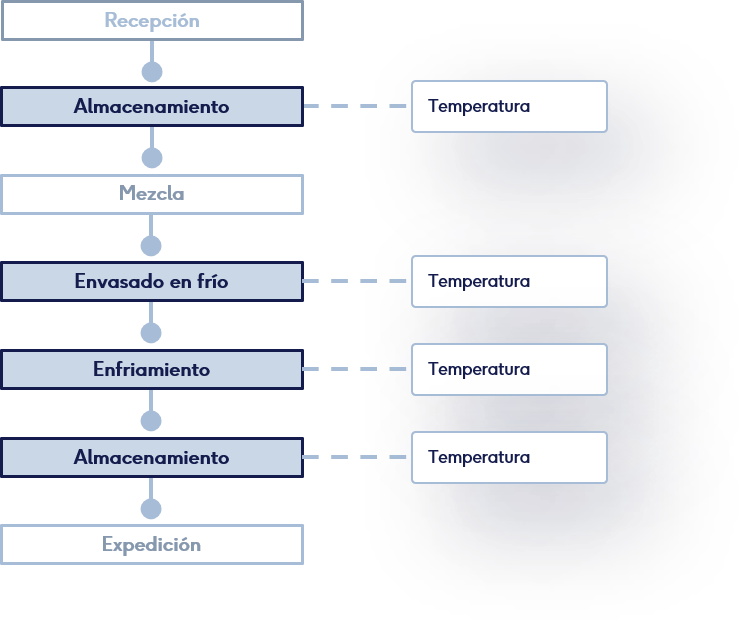

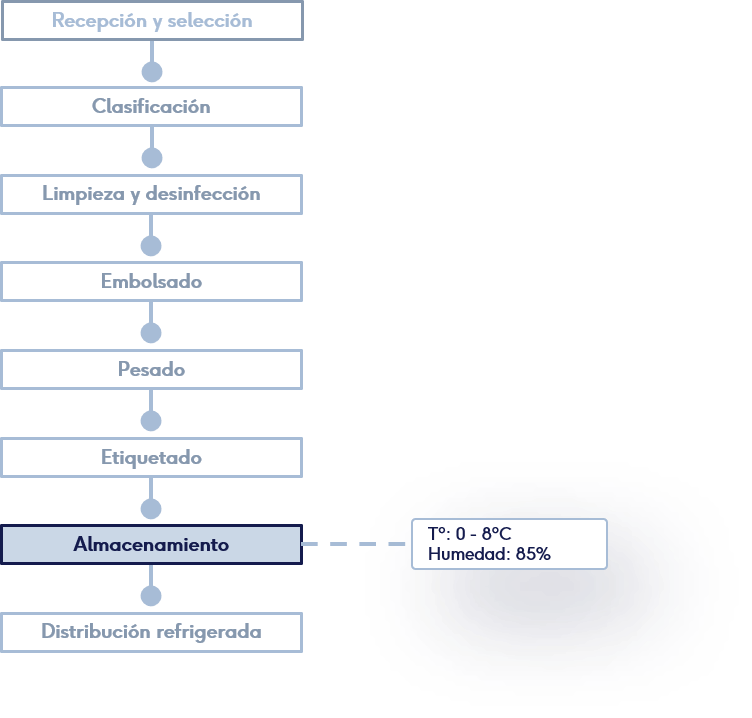

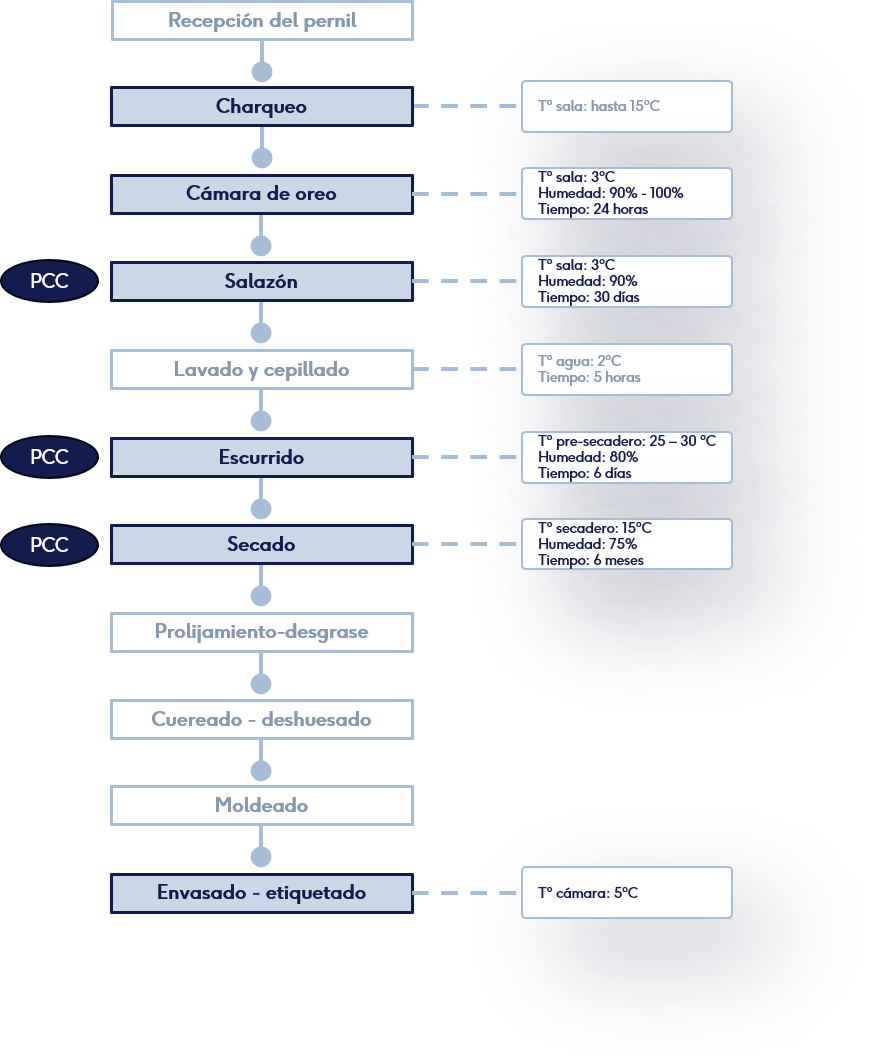

A continuación, se presentan 4 ejemplos de diagramas de flujo donde se representan diversas fases de procesos productivos y donde se remarca la importancia de la refrigeración como posible punto de control crítico PCC en el APPCC.

Plan de mantenimiento APPCC centrado en el frio industrial. Optimizando la seguridad alimentaria con tecnología avanzada

Este plan consiste en el control y gestión de los principios APPCC del 4 al 7; es decir, incluye la vigilancia de los puntos críticos de control, las medidas correctoras necesarias, la verificación del sistema APPCC y el sistema documental del mismo.

¿Cómo podemos mejorar el APPCC? Con software APPCC. Para ello se actúa en:

- Sistema de vigilancia y control PPC: Monitorización precisa y en tiempo real, con actuación anticipada. Con algoritmos de inteligencia artificial, el control de calidad se vuelve totalmente preciso. Por ejemplo, en refrigeración, se monitoriza y se actúa sobre la temperatura y humedad de las cámaras para adecuarlas al producto almacenado. Es un sistema avanzado de vigilancia de los puntos de control crítico de tu sistema APPCC, que optimiza y actúa sobre los mismos de forma anticipada; es decir, evita que los PPC se sitúen fuera de control y se ejecuten medidas correctivas.

- Medidas correctoras APPCC: Diagnóstico automatizado y corrección preventiva o predictiva inmediata y automática. Tal y como hemos explicado antes, la tecnología permite reducir al mínimo las medidas correctoras; es decir, actúa de forma preventiva avanzada o de forma predictiva para optimizar las instalaciones de refrigeración.

- Sistema documental APPCC: Informes automatizados para auditorías simplificadas. Con el software adecuado, se envían de forma automática informes personalizados con trazabilidad de temperaturas y humedades, y así se lleva un registro documental fehaciente y totalmente preciso.

En este contexto, nuestro software Gradhoc se posiciona como un software de refrigeración industrial que te ayuda con el control de tu sistema APPCC.

Implantación APPCC

Para implementar con éxito un sistema APPCC en su empresa, es fundamental contar con un equipo especializado que comprenda en profundidad la industria alimentaria y sus procesos de producción. Este equipo debe ser multidisciplinario, ya que el análisis abarcará temas relacionados tanto con la biología como con la tecnología de los alimentos.

Además, para describir cada detalle de los procesos y alimentos de forma precisa, es esencial conocer los requisitos específicos de cada tipo de producto, incluyendo las particularidades según su destino final o el perfil del consumidor. Estos factores son determinantes y requieren una supervisión meticulosa, llevada a cabo por un equipo competente y capaz de identificar cualquier variación relevante.

Ventajas del sistema APPCC combinado con las nuevas tecnologías

- Reducir costes durante la producción, gracias a que podemos anticiparnos ante posibles riesgos y reducimos el desperdicio alimentario.

- Mayor percepción de calidad por parte del consumidor, con lo cual aumenta la competitividad de la empresa.

- Monitorización en tiempo real de todas las variables relacionadas con los activos de refrigeración existentes.

- Optimización adaptativa de la refrigeración industrial al producto, en función de los requerimientos de las variables de control y los límites críticos definidos en el sistema APPCC.

- Minimización de medidas correctoras APPCC.

- Sistema documental APPCC meticuloso pero a la vez muy sencillo de gestionar.

Otras certificaciones de seguridad alimentaria

El sistema APPCC es obligatorio pero, además, existen otras normas de seguridad alimentaria que añaden valor al producto y a la marca.

Las normas BRC, ISO 22000, IFS y FSSC 2200 son algunas de las normas reconocidas a nivel internacional para la gestión de la inocuidad alimentaria. Estas normas están basadas en el sistema HACCP y el Codex Alimentarius, los cuales tienen un alcance mundial, y aunque tienen carácter voluntario, obtener su certificación concede mayor credibilidad y mejor imagen, y dependiendo de la norma, permite el acceso a mercados internacionales.

Por último, como organismo autónomo que vela por la seguridad alimentaria, existe la AESAN (Agencia Española de Seguridad Alimentaria y Nutrición) dependiente del Ministerio de Sanidad y que se encarga de garantizar la seguridad alimentaria y promover la salud de los ciudadanos; controla el mercado de productos alimentarios para asegurar el cumplimiento con la legislación vigente. Gestionan y evalúan los riesgos para proteger la salud de la población y alertan en caso de ser necesario.

Conclusión

Integrar tecnologías avanzadas con los principios APPCC representa un enfoque transformador para garantizar la seguridad alimentaria en la industria actual.

Soluciones como Gradhoc permiten una supervisión precisa, una gestión proactiva y una documentación sin fisuras, reduciendo los riesgos y optimizando los procesos. Esto no sólo garantiza el cumplimiento, sino que también mejora la seguridad alimentaria de cada producto, reduce los residuos y refuerza la confianza del consumidor.

Las empresas que adoptan estas innovaciones se posicionan como líderes en seguridad alimentaria y excelencia operativa. Adoptar estos avances no es sólo una opción: es una necesidad para seguir siendo competitivos en un mercado exigente y regulado.

La incorporación de los principios APPCC a tecnologías avanzadas como Gradhoc crea una base sólida para la seguridad alimentaria, al tiempo que mejora la eficacia operativa y el valor de la marca.