El software para mantenimiento predictivo (software PdM) es la pieza central que hace operativa la estrategia de fiabilidad en una planta. A través de la integración de sensores, analítica avanzada e inteligencia artificial, convierte datos dispersos en órdenes de trabajo planificadas, optimizando recursos y reduciendo riesgos.

En este artículo nos centramos en el lado tecnológico y de gestión digital del mantenimiento predictivo: cómo funciona el software, qué funcionalidades debe tener, cómo integrarlo en los sistemas de la empresa y cómo medir su retorno de inversión.

¿Qué es (y qué no es) un software para mantenimiento predictivo?

El software para mantenimiento predictivo combina captura de datos (sensores/SCADA/IoT), analítica (modelos de condición y fallo), gestión (avisos, priorización, órdenes de trabajo) e integración operativa (CMMS/GMAO, EAM, ERP).

Se apoya en marcos como ISO 17359, que prescribe cómo organizar programas de condition monitoring (vibraciones, temperatura, presión, etc.), para convertir señales en diagnósticos y acciones planificadas.

Conviene distinguirlo de:

- CMMS/GMAO: núcleo transaccional (activos, planes, OT, repuestos). El predictivo lo alimenta con señales y recomendaciones.

- Plataformas IoT/SCADA: capturan y visualizan datos; el módulo predictivo genera predicciones/decisiones.

- EAM: visión financiera/estratégica del ciclo de vida del activo; el predictivo aporta riesgo y salud de activos para priorizar inversiones, en línea con ISO 55000.

Para una visión más amplia de los diferentes enfoques de mantenimiento (correctivo, preventivo y predictivo), consulta nuestro artículo sobre Tipos de mantenimiento industrial

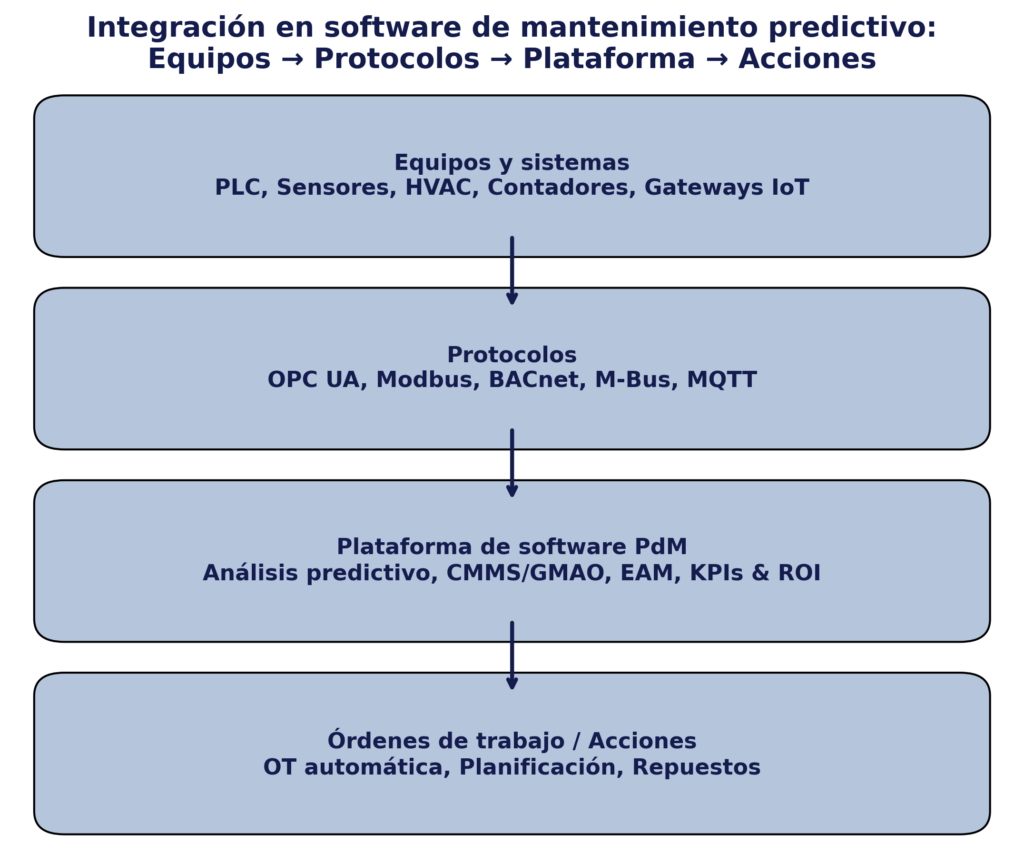

Arquitectura de referencia: del sensor a la orden de trabajo

Un software para mantenimiento predictivo no es solo un modelo de analítica; necesita una arquitectura robusta que garantice que los datos fluyen desde el sensor hasta la orden de trabajo ejecutada.

El esquema de referencia se compone de varias capas:

- Capa de adquisición: dispositivos de campo (sensores de vibraciones, temperatura, energía, ultrasonidos…), PLCs y SCADA que recogen la señal, Gateways edge que permiten el preprocesado en planta.

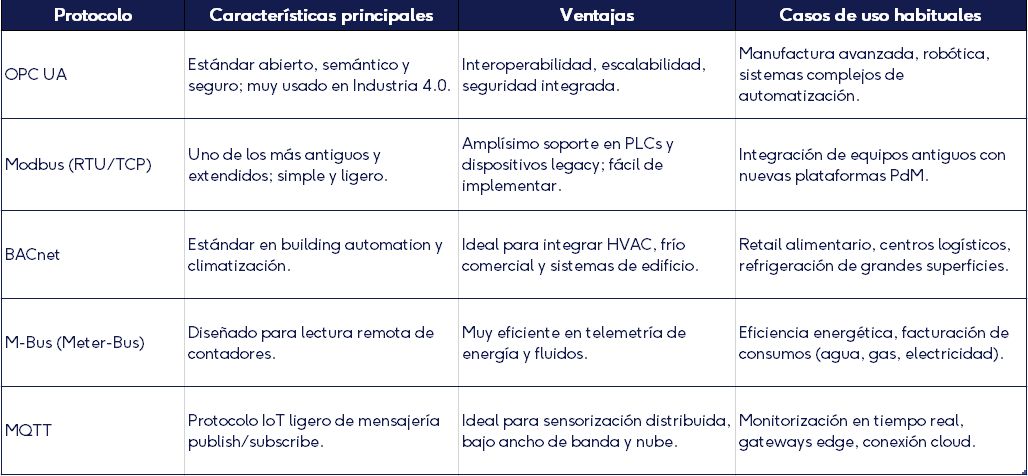

- Capa de comunicación y protocolos. La interoperabilidad depende de los protocolos soportados. En las plantas conviven distintos estándares industriales y de building automation que el software debe poder integrar. Un software de mantenimiento predictivo de nivel empresarial debe soportar al menos OPC UA y Modbus, y, en sectores como retail o frío comercial, también BACnet y M-Bus.

- Capa de ingesta y normalización de datos: conectores OPC UA/MQTT/APIs; limpieza, sincronización temporal y feature engineering.

- Capa de monitorización e históricos: (puede estar en SCADA o en el propio software PdM).

- Tradicional: monitorización en SCADA / historiadores (historians) externos, con visualización y alarmas básicas.

- Evolutivo: muchos softwares de mantenimiento predictivo incluyen ya su propio módulo de monitorización e históricos.

- Capa analítica y predictiva: modelos de anomalía y predicción de fallo, estimación del tiempo restante de vida útil (Remaining Useful Life, RUL), algoritmos de machine learning y deep learning especializados. Entre las técnicas más utilizadas en la industria destacan algoritmos como Random Forest o XGBoost, capaces de analizar miles de registros de vibraciones, temperaturas o consumos eléctricos para detectar patrones que anticipan fallos. Aunque los nombres técnicos son secundarios para la dirección, lo relevante es que estas herramientas de inteligencia artificial aumentan la fiabilidad de las predicciones y reducen los falsos avisos, permitiendo decisiones de mantenimiento basadas en datos sólidos.

- Capa de gestión operativa: donde se convierten las predicciones en órdenes de trabajo. Existen tres enfoques:

- Integración con CMMS/GMAO o EAM: mantienen un sistema único de gestión de activos y repuestos.

- Ejecución directa desde el software PdM: soluciones “todo en uno”, que generan y gestionan las OT de forma autónoma, sin depender de otros sistemas.

- Convivencia híbrida PdM ↔ GMAO: modelo en el que el software PdM puede generar y ejecutar OT automáticas (p. ej., cuando detecta una anomalía urgente) y registrarlas de forma sincronizada con el GMAO, que sigue siendo el repositorio único de datos históricos y de gestión integral. La clave está en definir bien las fronteras: qué OT corresponden al PdM y cuáles permanecen bajo gestión del GMAO.

- Capa de gobierno y seguridad: trazabilidad de datos/modelos (MLOps), ciberseguridad OT conforme a IEC 62443, auditoría y evidencias para cumplir con normas como ISO 17359 (monitorización) o ISO 55000 (gestión de activos).

El software para mantenimiento predictivo no es una “caja negra de IA”, sino una cadena estructurada donde cada capa (sensor, protocolo, analítica, gestión y seguridad) es crítica para cerrar el ciclo: dato → predicción → orden → acción.

Cuando el software de mantenimiento predictivo también incluye monitorización e históricos, la arquitectura de referencia debe reflejarlo como una capa opcional dentro del PdM, y la decisión dependerá del nivel de madurez de la empresa.

Del mismo modo, un software PdM “todo en uno” puede convivir con un GMAO siempre que se definan con claridad los roles de cada sistema: el PdM aporta detección temprana y generación automática de OT, mientras que el GMAO sigue siendo el repositorio central de activos, repuestos y planes preventivos.

En ambos casos, la convivencia PdM ↔ sistemas existentes (SCADA o GMAO) solo es exitosa si se apoya en integraciones robustas y fronteras bien definidas. Esto evita la duplicidad de información —ya sean históricos de señales o registros de órdenes de trabajo— y garantiza que los datos permanezcan coherentes y accesibles.

Tabla comparativa de protocolos

Esquema visual de integración

La lógica de esta arquitectura se entiende mejor si primero conoces cómo se definen y gestionan los programas de mantenimiento predictivo en general. Puedes ampliar en Mantenimiento predictivo

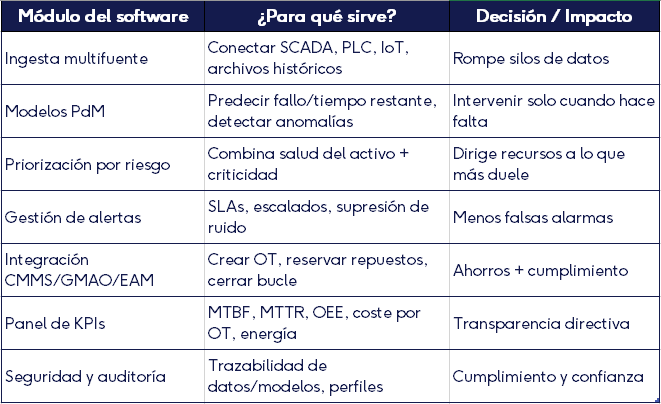

Funcionalidades clave en software PdM

Más allá de la arquitectura técnica, un software para mantenimiento predictivo debe aportar funcionalidades concretas que transformen datos en decisiones de negocio. Entre las más relevantes se encuentran:

- Ingesta multifuente: conexión con SCADA, PLC, sensores IoT y registros históricos para eliminar silos y asegurar una visión unificada de los activos.

- Modelos predictivos: detección de anomalías, estimación de la vida útil restante y clasificación de fallos. Gracias a esta capa analítica, es posible intervenir solo cuando realmente hace falta, evitando tanto los sobrecostes del mantenimiento preventivo innecesario como las consecuencias de un correctivo no planificado. En la práctica, existen dos enfoques de predicción. El primero lanza alertas cuando detecta que un equipo está entrando en zona de riesgo. El segundo, más avanzado, estima la vida útil remanente (RUL, Remaining Useful Life), es decir, el tiempo exacto que queda hasta que la máquina falle. Este matiz es clave para la dirección: un sistema de alertas permite reaccionar con rapidez, mientras que un modelo de RUL facilita planificar paradas técnicas y recursos con mayor precisión.

- Priorización por riesgo: cruce de la salud técnica de cada activo con su criticidad en el proceso, de forma que los recursos se concentren en los equipos que pueden generar mayor impacto económico o de seguridad.

- Alertas inteligentes: reducción de falsos positivos mediante gestión de SLAs, escalado automático y supresión de ruido, permitiendo al equipo de mantenimiento enfocarse en lo crítico.

- Gestión de órdenes de trabajo: dependiendo del modelo arquitectónico elegido (integración con GMAO, ejecución autónoma o convivencia híbrida), el software puede generar y asignar OT directamente o a través de un sistema externo, garantizando siempre trazabilidad y cierre de bucle.

- Panel de KPIs y reporting: métricas como MTBF, MTTR, OEE o ahorros energéticos que facilitan a la dirección medir el impacto del mantenimiento predictivo con datos objetivos.

- Seguridad y auditoría: registro completo de datos, modelos y acciones ejecutadas, aportando confianza y cumplimiento normativo en sectores altamente regulados.

Estas funcionalidades no son un “extra”: constituyen la base para que el software PdM pase de ser un sistema de monitorización a convertirse en un motor de valor, capaz de reducir costes, optimizar la disponibilidad y mejorar la toma de decisiones estratégicas.

Integración con plataformas de analítica avanzada e inteligencia artificial

El valor de un software para mantenimiento predictivo no depende solo de los sensores, sino de su capacidad analítica. Aquí conviene distinguir:

- Análisis descriptivo: qué ocurrió y con qué frecuencia.

- Análisis predictivo: cuándo y cómo se espera un fallo (machine learning, modelos de degradación).

- Análisis prescriptivo: qué hacer, en qué momento y con qué recursos para minimizar el impacto.

Un sistema sólido debe evolucionar hacia lo prescriptivo, integrando machine learning supervisado y no supervisado, algoritmos de deep learning para vibraciones o imágenes, y capacidades de reinforcement learning en escenarios de operación dinámica. Este salto permite pasar de “predecir fallos” a optimizar decisiones de mantenimiento con base científica y replicable.

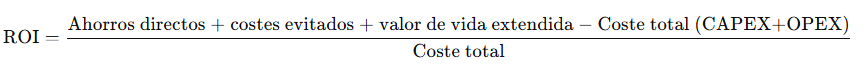

KPIs y ROI (qué medir para que cuente) en software para mantenimiento predictivo

KPIs operativos: MTBF, MTTR, OEE, lead time de repuestos, tasa de falsas alarmas, cumplimiento de planes, % OT automáticas desde el motor PdM.

KPIs económicos: coste de mantenimiento por unidad producida, ahorro energético, coste evitado de paradas (€/hora * horas evitadas), vida útil extendida.

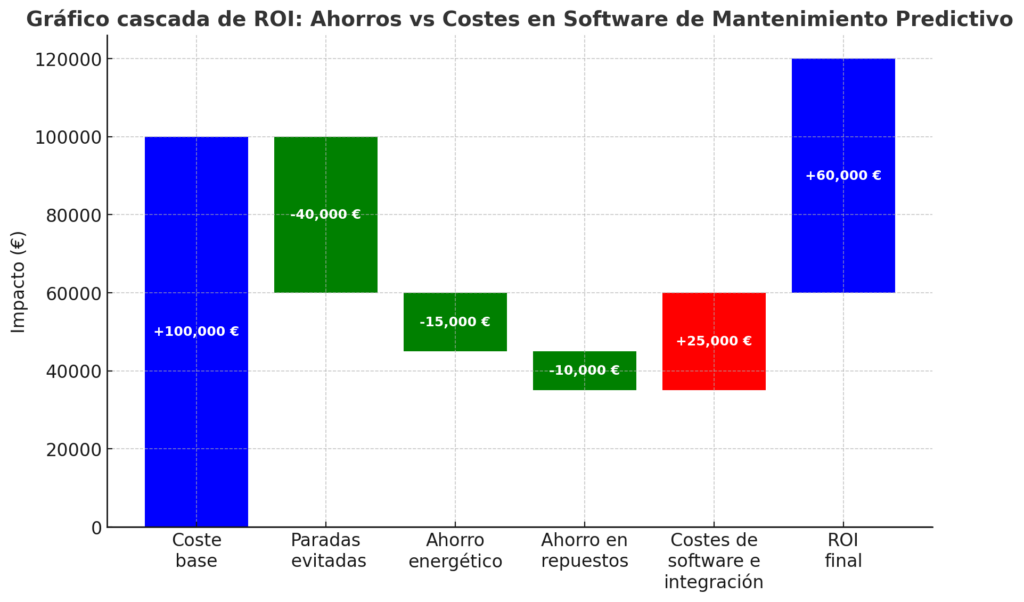

Fórmula simplificada de ROI: ROI = Ahorros directos + costes evitados + valor de vida extendida − Coste total (CAPEX+OPEX) / Coste total

Ejemplo de ROI

Según un estudio de PwC, una implementación estructurada de mantenimiento predictivo puede reducir los costes de mantenimiento entre un 25 % y un 30 %, disminuir los tiempos de paro un 70 % e incrementar la producción entre un 20 % y un 25 % [PwC – Predictive Maintenance 4.0].

Cómo seleccionar el software para mantenimiento predictivo adecuado (checklist ejecutivo)

La elección de un software de mantenimiento predictivo no depende solo de sus funcionalidades técnicas, sino de cómo encaja en la realidad de tu empresa: su madurez digital, el tamaño de la operación, los requisitos regulatorios y la estrategia tecnológica. Este checklist te ayuda a tomar la decisión con criterios claros:

Estrategia y encaje

- Casos de uso anclados a P&L (paradas, mermas, energía).

- Roadmap de escalado (de piloto a multi‑planta).

- Nivel de madurez digital de la organización:

- Baja madurez → soluciones “todo en uno” con monitorización y gestión de OT integradas.

- Alta madurez → integración con SCADA y GMAO existentes, evitando duplicidades.

- Tamaño y complejidad de la planta: simplicidad para instalaciones medianas, interoperabilidad robusta para entornos multi-planta o multisector.

Tecnología

- Conectividad industrial (OPC UA, APIs), edge y cloud híbrida.

- Herramientas de mantenimiento predictivo con model management (versionado, drift, retraining).

- Interoperabilidad sin lock‑in (exportación de datos/modelos).

- Escalabilidad hacia prescriptivo (Industria 5.0): capacidad de crecer en activos, datos y algoritmos sin rehacer la arquitectura.

Operación y seguridad

- Integración probada con tu CMMS/GMAO/EAM o capacidad de ejecución autónoma de OT (según modelo elegido: integrado, autónomo o convivencia híbrida).

- Controles de IEC 62443 y segregación IT/OT.

- Evidencias de data lineage (auditorías, alimentación de cuadros de mando de calidad y seguridad).

- Cumplimiento de normativas sectoriales (ISO 55000, ISO 17359, IFS, BRC, FDA en sectores regulados).

Personas y cambio

- Capacitación (técnicos + analistas).

- Playbooks de respuesta a alertas (quién hace qué, en cuánto).

- Soporte 24/7 y SLAs de modelo (precisión, latency).

- Alineamiento con la estrategia corporativa IT/OT: ¿consolidar ecosistemas existentes o simplificar en torno al PdM?

La plataforma ideal no es necesariamente la más avanzada en funcionalidades, sino la que mejor se alinea con el nivel de madurez, la estrategia tecnológica y los objetivos de negocio de la organización.

Ejemplo de implantación en 90–180 días: de piloto a escala

- Decisión de arquitectura (Semana 0–2): definir el modelo operativo (integrado con GMAO, ejecución autónoma en PdM o convivencia híbrida) y el system of record (qué sistema conserva la historia “oficial” de OT y activos). Determinar si la monitorización e históricos residirán en SCADA/historiador o en el propio PdM, y acordar gobierno de datos (maestros, reconciliación y trazabilidad).

- Fase 0 (2–4 semanas): assessment de activos críticos y calidad de datos.

- Fase 1 (8–10 semanas): piloto en 1–2 líneas/sistemas; definición de baselines y KPIs; integración con GMAO.

- Fase 2 (8–12 semanas): hardening de ciberseguridad (IEC 62443), retraining de modelos y automatización de OT; playbooks cerrados.

- Fase 3: despliegue progresivo por familias de activos; gobierno del dato y MLOps; revisión trimestral de ROI.

(En empresas con regulación alimentaria, alinear el proyecto con auditorías según 852/2004 agiliza el buy‑in de calidad e IFS/BRC).

Si buscas es una guía metodológica completa, revisa nuestro artículo Plan de mantenimiento predictivo en Industria 4.0

Costes, licenciamiento y riesgos (y cómo mitigarlos)

Costes:

- CAPEX: sensores/gateways, integración.

- OPEX: suscripciones SaaS, almacenamiento y cómputo, soporte, formación.

- Otros costes: conectores ad‑hoc, limpieza de datos históricos, refuerzo de redes OT.

Riesgos típicos (y mitigación):

- Datos ruidosos/modelos inestables → controles de calidad, retraining periódico, drift monitoring.

- Falsos positivos → umbrales dinámicos + validación operativa.

- Vendor lock‑in → contratos con portabilidad de datos/modelos; APIs abiertas.

- Ciberataques OT → segmentación de redes, hardening y cumplimiento IEC 62443.

Diferenciadores que sí mueven la aguja

- Priorización por riesgo de negocio (no solo salud técnica).

- Explainable AI: motivos de cada alerta comprensibles para técnicos.

- Integración fluida con compras y repuestos (evitar stockouts críticos).

- Gemelos digitales para escenarios what‑if (mantenimiento vs producción).

- Trazabilidad y auditoría para calidad/seguridad alimentaria (852/2004).

Todo esto cobra aún más sentido en el marco de la transformación digital de la industria. Descubre cómo en Fábricas inteligentes y mantenimiento industrial

Tendencias emergentes en software para mantenimiento predictivo

La evolución de este mercado apunta hacia:

- IA generativa aplicada al mantenimiento: generación automática de hipótesis de fallo y recomendaciones en lenguaje natural.

- Gemelos digitales enriquecidos: simulación de escenarios de operación y mantenimiento para planificar decisiones complejas.

- Plataformas verticales: soluciones específicas para sectores (alimentación, retail, oil&gas) con librerías de modelos pre-entrenados.

- Mantenimiento colaborativo en la nube: compartir datos de condición y modelos entre fabricantes, proveedores de servicio y cliente final.

Estas tendencias no sustituyen lo actual, sino que amplían el horizonte del software para mantenimiento predictivo, integrando más valor en cada decisión de mantenimiento y facilitando la colaboración entre áreas.

El World Economic Forum subraya cómo el Industrial IoT está redefiniendo los procesos de mantenimiento, convirtiendo el mantenimiento predictivo en un componente estratégico de la Industria 4.0 y la digitalización industrial. [WEF – Industrial Internet of Things]

Conclusión: del modelo al resultado con software de mantenimiento predictivo

Adoptar software para mantenimiento predictivo es pasar de “ver datos” a tomar decisiones repetibles que previenen paradas, recortan costes y reducen energía. La clave no está solo en los algoritmos: está en cerrar el bucle entre señal, modelo, prioridad, orden de trabajo y verificación del efecto, alineado con los objetivos de activos y protegido por ciberseguridad. Así, tus herramientas de mantenimiento predictivo dejan de ser un piloto prometedor para convertirse en una ventaja competitiva medible.

No existe un único camino válido: la arquitectura ganadora es la que mejor encaja con la madurez de la organización, su estrategia IT/OT, los requisitos regulatorios y la escala de la operación. El valor llega cuando el bucle se cierra de verdad —dato → predicción → orden → acción → verificación—, con roles claros entre software PdM, GMAO y SCADA, y con gobierno de datos que convierta cada intervención en aprendizaje y ROI sostenido.

Para comprender el marco más amplio del mantenimiento predictivo industrial, con su historia, técnicas y evolución en la Industria 4.0, te invitamos a consultar nuestro artículo específico sobre esta temática.

Para conocer cómo se aplica en sectores como la refrigeración industrial, la logística alimentaria o el retail, consulta nuestro artículo específico sobre ejemplos de mantenimiento predictivo, donde reunimos casos prácticos y resultados medibles.